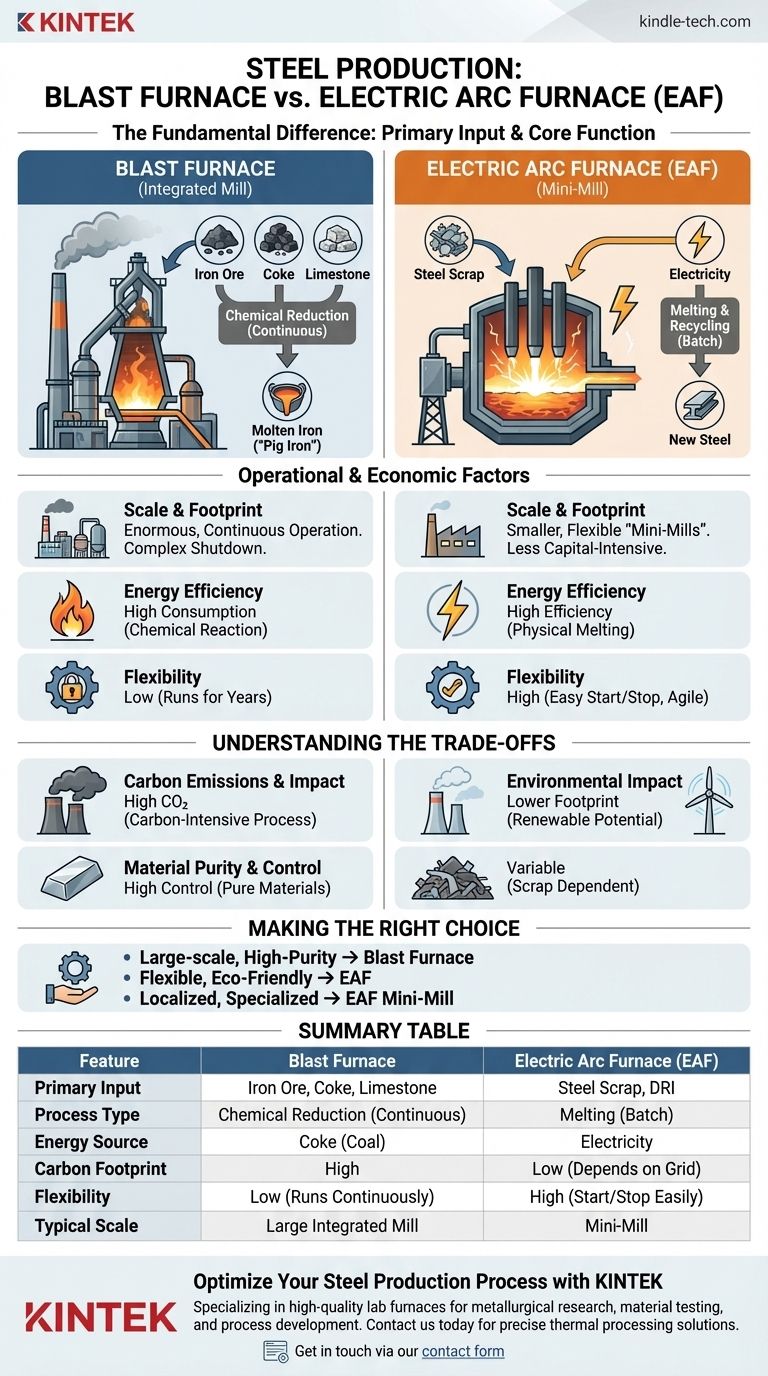

根本区别在于高炉和电弧炉(EAF)的主要输入原料和核心功能。高炉使用铁矿石、焦炭和石灰石等原材料生产生铁(熔融铁),然后将其炼成钢。相比之下,电弧炉主要利用电力熔化现有的废钢,实际上充当了一个大型回收设施。

在钢铁行业中,在这两种方法之间做出选择代表了一个核心的战略决策。它决定了从原材料采购、能源消耗到资本投资和环境足迹的整个供应链。

核心区别:原材料和工艺

这两种技术之间最关键的区别在于它们用来炼钢的消耗品。这一单一因素影响了其操作的几乎所有其他方面。

高炉:从原矿中冶炼

高炉是传统联合钢铁厂的核心。其目的是将铁矿石通过化学还原过程转化为高碳的熔融铁,称为“热金属”或“生铁”。

该过程需要持续供应焦炭(由煤炭衍生的富碳燃料)、铁矿石和石灰石,并将它们加热到极高的温度。焦炭既充当燃料源,也充当从矿石中去除氧的还原剂。

电弧炉:回收现有钢铁

电弧炉的运行原理从根本上不同。其主要原材料是废钢,尽管它也可以使用直接还原铁(DRI)或热金属来补充炉料。

电弧炉使用巨大的石墨电极向金属中通电,产生电弧。这个电弧产生巨大的热量来熔化废钢,然后将其精炼并铸造成新钢。这种方法本质上是一个大规模的回收过程。

操作和经济因素

原材料的差异带来了显著的操作和经济区别。

规模和占地面积

高炉是巨大的结构,必须连续运行数年,并且是庞大联合钢铁厂的一部分。关闭一座高炉是一项极其复杂且昂贵的工作。

电弧炉的规模要小得多,也更灵活。这使得“迷你钢厂”的建立成为可能,这些钢厂资本投入较低,并且可以建在靠近废钢来源和最终用户的地点。

能源效率

电弧炉工艺比高炉路线的能源效率要高得多。电弧炉只需要熔化废钢,这是一个物理变化。

高炉必须消耗大量的能量——主要来自燃烧焦炭——来驱动将铁矿石转化为铁的化学反应。

生产灵活性

电弧炉可以相对容易地启动和停止,使生产商能够适应电力成本和市场需求的波动。这种间歇式(批次式)工艺提供了高炉连续运行所无法比拟的灵活性。

理解权衡

没有一种方法是普遍优越的;它们服务于不同的市场需求,并带有不同的优点和缺点。

碳排放和环境影响

这是现代一个关键的区别点。高炉工艺本质上是高碳排放的,因为它依赖焦炭来还原铁矿石,释放出大量的二氧化碳。

电弧炉工艺的直接碳足迹要低得多。其环境影响主要与其电力来源相关。当由可再生能源供电时,电弧炉可以生产排放极低的钢铁。

材料纯度和控制

从高炉开始的联合生产路线由于从纯原材料开始,因此对最终钢材化学成分的控制非常精确。

电弧炉钢的质量在很大程度上取决于进来的废钢的质量。废钢中的残留元素(如铜)可能难以去除,对于某些高规格的钢种来说可能是不需要的。

根据您的目标做出正确的选择

在这两种技术之间进行选择完全取决于钢铁生产商的战略目标。

- 如果您的主要重点是从原生材料大规模生产高纯度钢材: 传统的高炉和联合钢厂仍然是既定的途径。

- 如果您的主要重点是具有显著更小环境足迹的灵活、低成本生产: 电弧炉是现代、高效的选择。

- 如果您的主要重点是建立本地化或专业化的钢铁业务: 基于电弧炉的“迷你钢厂”是唯一经济可行的模式。

最终,理解这种区别对于理解全球钢铁行业的经济、后勤和环境动态至关重要。

总结表:

| 特征 | 高炉 | 电弧炉(EAF) |

|---|---|---|

| 主要输入 | 铁矿石、焦炭、石灰石 | 废钢、直接还原铁(DRI) |

| 工艺类型 | 化学还原(连续) | 熔化(批次) |

| 能源来源 | 焦炭(煤) | 电力 |

| 碳足迹 | 高 | 低(取决于电网) |

| 灵活性 | 低(连续运行) | 高(易于启动/停止) |

| 典型规模 | 大型联合钢厂 | 迷你钢厂 |

使用 KINTEK 优化您的钢铁生产流程

无论您从事冶金研究、材料测试还是工艺开发,了解炉技术都至关重要。KINTEK 专注于高质量的实验室设备和耗材,包括用于分析、热处理和样品制备的熔炉。我们服务于需要精确热处理解决方案的实验室和研发机构。

我们的专业知识可以帮助您:

- 为您的特定研发或质量控制需求选择合适的熔炉。

- 提高热处理过程的效率和准确性。

- 获取针对钢铁和金属行业量身定制的可靠设备。

立即联系我们,讨论 KINTEK 的解决方案如何支持您实验室的目标。通过我们的联系表单取得联系以获得个性化咨询。

图解指南