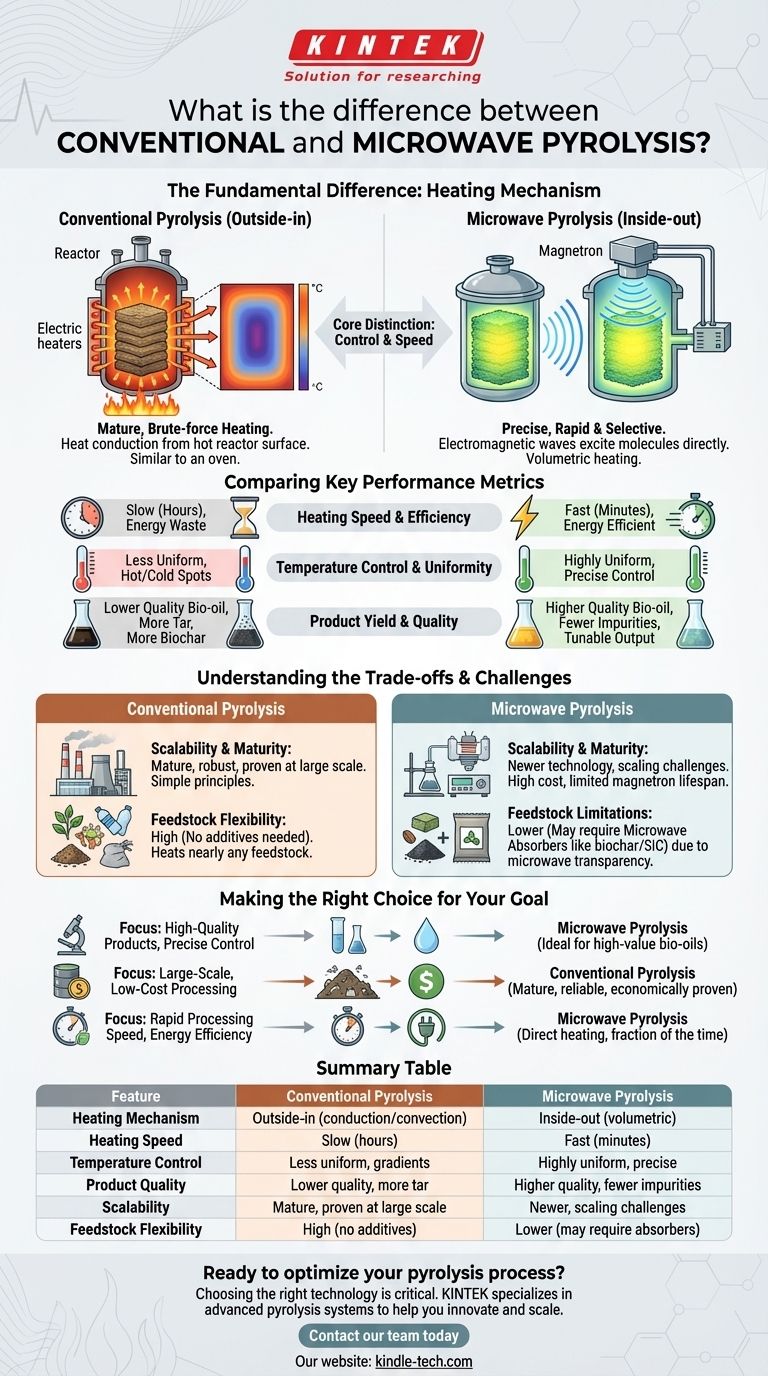

根本区别在于加热机制。传统热解通过热反应器表面的热传导,从外向内加热材料,类似于烤箱。相比之下,微波热解通过使用电磁波直接激发原料内部的分子,从而从内向外加热材料,这一过程被称为体积加热。

核心区别不仅仅在于热源,还在于控制。传统热解是一种成熟的、粗放的加热方法,而微波热解是一种精确、快速且具有选择性的技术,能够更好地控制最终产品。

根本区别:热量如何传递

要理解实际影响,您必须首先了解每种方法如何将能量传递给目标材料(原料)。这种热传递的核心差异决定了从工艺速度到产品质量的一切。

传统热解:“烤箱”类比

传统热解使用外部热源,如电加热器或燃料燃烧器,来加热反应器的壁。

然后,热量通过传导和对流缓慢地传递给原料。外层材料首先受热,然后热量逐渐渗透到核心。

这个过程不可避免地会产生温度梯度,即材料外部比内部热得多。这是一个主要的限制,通常会导致反应效率低下。

微波热解:“微波炉”类比

微波热解使用磁控管产生微波,并将其导入反应室。

这些波穿过材料,直接将能量传递给极性分子(如水)或导电材料(如碳)。这使得材料均匀且体积性地自行加热。

由于热量是在内部产生的,因此该过程速度极快,并避免了传统方法中出现的显著温度梯度。

比较关键性能指标

加热机制的差异导致效率、控制以及最终产品(生物油、合成气和生物炭)质量方面截然不同的结果。

加热速度和效率

微波热解速度显著更快,通常将反应时间从数小时缩短到短短几分钟。

它也更节能,因为能量直接作用于原料。传统方法在加热反应室和周围环境时会浪费大量能量。

温度控制和均匀性

微波加热更加均匀,消除了困扰传统反应器的热点和冷点。

这种精确的温度控制可以防止不必要的二次反应和有价值产品的热裂解,从而实现更一致、更高质量的产出。传统方法在这方面存在困难,通常会过度加热原料的外层。

产品收率和质量

微波热解的卓越控制通常会带来更高收率的优质生物油,且有害化合物(如焦油)更少。

通过调整工艺,操作人员可以选择性地偏向生产液体(生物油)、气体(合成气)或固体(生物炭)产品。传统方法的缓慢、不均匀加热通常会产生更多低价值的生物炭。

了解权衡和挑战

虽然微波热解在性能方面具有显著优势,但它并非没有自身的一系列挑战,尤其是在可扩展性和材料兼容性方面。

可扩展性和成熟度

传统热解是一种成熟、稳健且广为人知的技术。其原理简单,几十年来已成功应用于大规模工业生产。

微波热解是一种较新的技术。将其扩大规模存在技术障碍,例如确保大型反应器中微波的均匀分布以及工业磁控管的高成本和有限寿命。

原料限制

微波热解的一个关键挑战是,许多原材料,如干燥生物质或大多数塑料,都是微波透明的——它们不能很好地吸收微波能量。

为了处理这些材料,必须将微波吸收剂(如生物炭或碳化硅)与原料混合以启动加热。这增加了工艺的复杂性和成本。传统方法几乎可以加热任何类型的原料而无需添加剂。

为您的目标做出正确选择

传统热解和微波热解之间的选择完全取决于您项目的具体优先事项,需要在产品质量与操作简便性和规模之间取得平衡。

- 如果您的主要关注点是高质量产品和精确的工艺控制:微波热解是生产高价值、低污染生物油的卓越选择。

- 如果您的主要关注点是多样化废物的大规模、低成本处理:传统热解仍然是更成熟、可靠且经济上更成熟的技术。

- 如果您的主要关注点是快速处理速度和能源效率:微波热解通过直接加热材料并在更短的时间内完成反应,提供了明显的优势。

最终,了解基本的加热机制是为您的特定化学转化目标选择正确工具的关键。

总结表:

| 特点 | 传统热解 | 微波热解 |

|---|---|---|

| 加热机制 | 从外向内(传导/对流) | 从内向外(体积加热) |

| 加热速度 | 慢(数小时) | 快(数分钟) |

| 温度控制 | 均匀性较差,存在温度梯度 | 高度均匀,精确控制 |

| 产品质量 | 生物油质量较低,焦油较多 | 生物油质量较高,杂质较少 |

| 可扩展性 | 成熟,已在大规模应用中得到验证 | 新技术,存在规模化挑战 |

| 原料灵活性 | 高(无需添加剂) | 较低(可能需要微波吸收剂) |

准备好优化您的热解过程了吗?

选择合适的热解技术对于实现您的目标产品收率和质量至关重要。在 KINTEK,我们专注于先进的实验室设备,包括热解系统,以帮助您高效创新和扩展您的工艺。

我们的专家可以帮助您确定最适合您的特定原料和目标的解决方案,无论您是专注于高价值生物油生产还是大规模废物转化。

立即联系我们的团队,讨论您的项目需求,并了解 KINTEK 的解决方案如何增强您的研究和开发。

图解指南