简而言之,热处理从根本上改变了特定铝合金的机械性能。最常见的目标是通过称为时效硬化的过程显著提高强度和硬度,尽管热处理也可以用于软化材料,使其更具延展性且更易于成形。

热处理铝的真正效果不仅仅是使其更硬或更软;它在于精确控制金属的微观结构。通过溶解合金元素,然后让它们重新形成细小分散的颗粒,您可以显著提高合金的强度重量比。

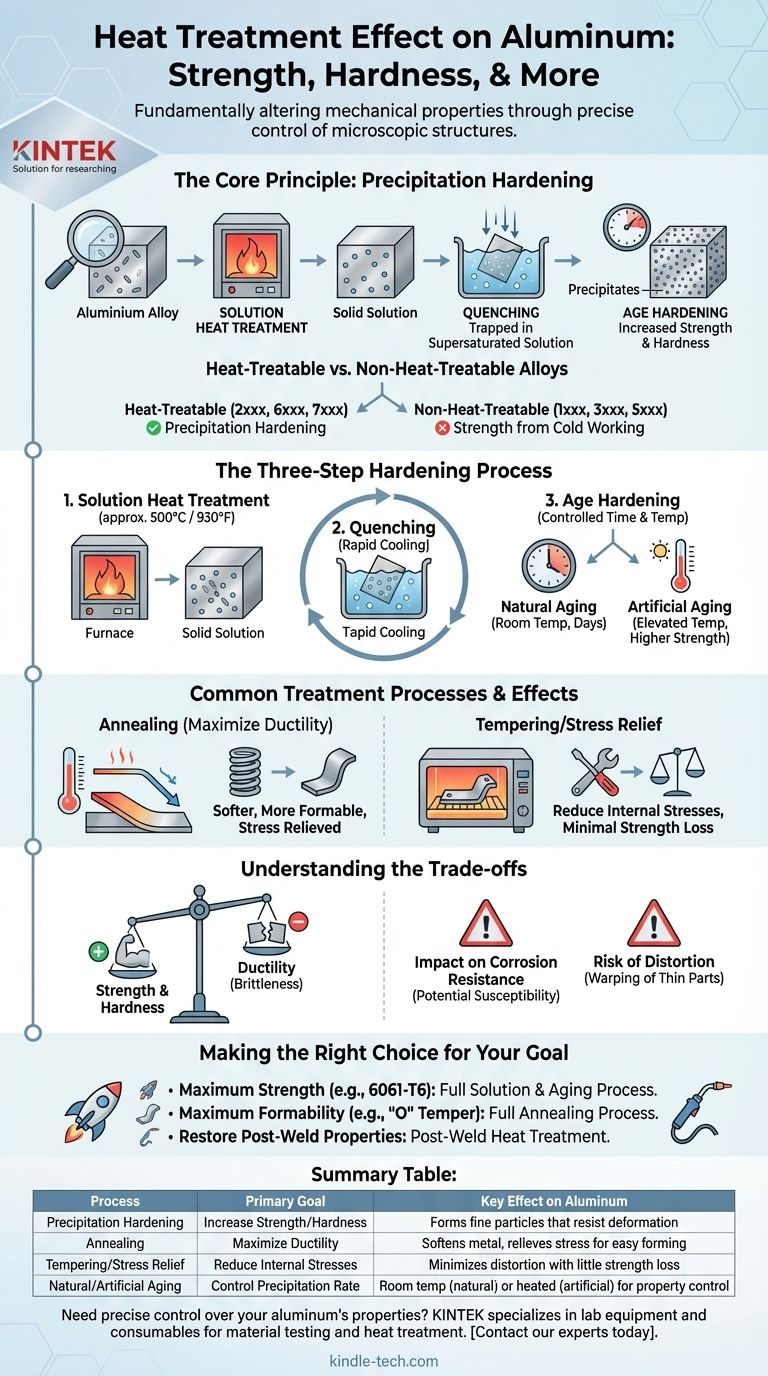

核心原理:时效硬化

铝性能最显著的变化来自于一个称为时效硬化或析出硬化的过程。正是这个过程释放了许多航空航天和结构合金的高性能特性。

可热处理合金与不可热处理合金

最关键的理解是,并非所有铝都可以通过热处理来强化。

合金分为两大类。可热处理合金(如2xxx、6xxx和7xxx系列)含有铜、镁和锌等元素,这些元素允许进行时效硬化。

不可热处理合金(如1xxx、3xxx和5xxx系列)的强度主要来自于冷加工(加工硬化),不能通过热处理显著强化。

三步硬化过程

时效硬化涉及一个精确的三阶段热循环。

- 固溶热处理:将铝加热到高温(约500°C / 930°F),使合金元素溶解成均匀的固溶体,就像糖溶解在热水中一样。

- 淬火:然后将材料快速冷却,通常在水中进行。这种突然的温度下降将合金元素困在过饱和固溶体中,使其没有机会聚集。

- 时效硬化:将合金在较低温度下保持较长时间。在这个“时效”过程中,被困的合金元素从固溶体中析出,在金属的晶体结构中形成极其细小、坚硬的颗粒。这些颗粒充当阻碍变形的障碍物,使合金变得更坚固。

时效工作原理:自然时效与人工时效

时效可以通过两种方式发生。自然时效在室温下进行,持续数天。

人工时效通过将合金加热到适度升高的温度(例如,120-190°C / 250-375°F)来加速这一过程。这提供了更好的控制,通常会带来更高的强度和硬度。

常见热处理工艺及其效果

除了硬化之外,还使用其他处理方法来实现不同的结果。每个过程都针对一组特定的属性。

退火:最大化延展性

退火本质上与硬化相反。铝被加热然后缓慢冷却。

这个过程允许内部晶粒结构再结晶,释放内部应力并消除冷加工的影响。结果是材料变得更软、更具延展性且更易于成形。

回火和应力消除

淬火后,合金可能存在显著的内应力,这可能导致变形。

可以采用较低温度的热处理,通常称为回火或应力消除,以减少这些内应力,同时最大限度地减少时效过程中获得的强度损失。

理解权衡

选择对铝进行热处理并非没有后果。您必须平衡所需的益处与潜在的缺点。

强度与延展性

最基本的权衡是强度和延展性之间。随着您通过时效硬化提高合金的硬度和抗拉强度,您几乎总是会降低其延展性,使其更脆。

对耐腐蚀性的影响

析出物的形成可以改变合金内的电化学电位。在某些情况下,不当的热处理会使合金更容易受到某些类型的腐蚀,例如晶间腐蚀。

变形和翘曲的风险

淬火过程中的快速冷却会引入显著的热应力。薄型或复杂零件极易发生翘曲或变形,这可能需要后续的矫直操作。

为您的目标做出正确选择

正确的热处理完全取决于您使用的合金和您所需的最终性能。

- 如果您的主要目标是最大强度和硬度:对可热处理合金(例如6061-T6或7075-T6)使用完整的固溶热处理、淬火和人工时效工艺。

- 如果您的主要目标是最大程度的制造可成形性:使用完整的退火工艺(“O”态),使材料处于最柔软的状态,然后再进行弯曲、冲压或拉伸。

- 如果您的主要目标是在焊接后恢复性能:可能需要进行焊后热处理,以对热影响区进行再时效,并恢复焊接过程中损失的部分强度。

通过理解这些原理,您可以精确地调整铝的性能,以满足您特定应用的需求。

总结表:

| 工艺 | 主要目标 | 对铝的关键影响 |

|---|---|---|

| 时效硬化 | 提高强度/硬度 | 形成抵抗变形的细小颗粒 |

| 退火 | 最大化延展性 | 软化金属,消除应力,便于成形 |

| 回火/应力消除 | 减少内应力 | 最大限度地减少变形,强度损失小 |

| 自然/人工时效 | 控制析出速率 | 室温(自然)或加热(人工)以控制性能 |

需要精确控制铝的性能吗? KINTEK 专注于材料测试和热处理工艺的实验室设备和耗材。无论您是开发高强度航空航天部件还是成形复杂的汽车零件,我们的解决方案都能帮助您获得所需的精确机械性能。立即联系我们的专家,讨论我们如何支持您实验室的铝研究和开发需求。

图解指南