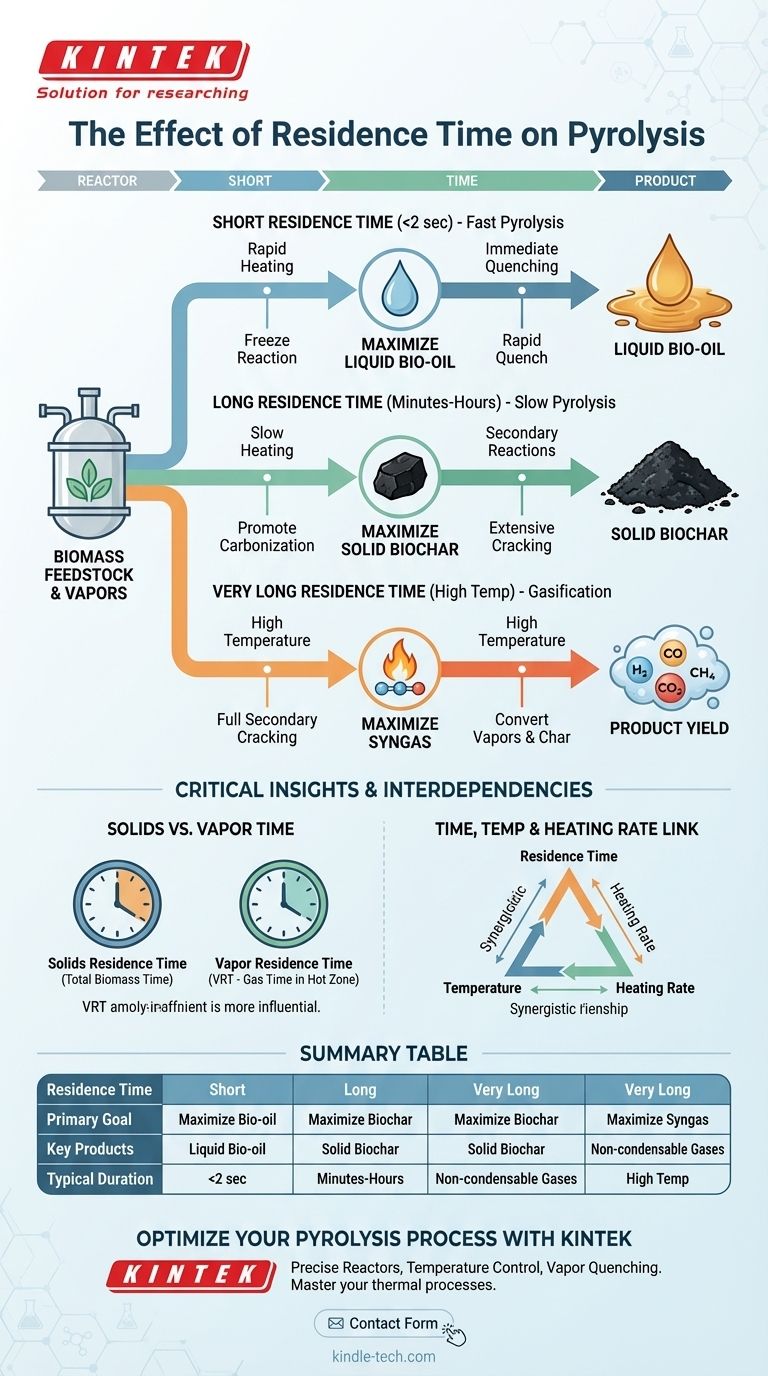

从根本上说,停留时间是控制热解产物分布的主要杠杆。它决定了原料及其产生的蒸汽在反应器内暴露于高温的时间。简而言之,较短的停留时间有利于液态生物油的生产,而较长的停留时间则通过允许二次反应发生来增加固体生物炭和合成气的收率。

关键的见解是,停留时间决定了你是捕获分解的初始产物,还是允许它们进一步转化。短时间“冻结”反应以产生有价值的液态蒸汽,而长时间则促进这些蒸汽的二次裂解成气体,并促进固体材料的进一步碳化。

时间在热解中的基本作用

热解是在无氧条件下进行的热分解过程。虽然温度为反应奠定了基础,但停留时间却指导着性能,将过程引向特定的最终产品。

定义停留时间

停留时间是指物质在受热反应区内停留的持续时间。区分两种类型至关重要:

- 固体停留时间:固体生物质原料在反应器中停留的总时间。

- 蒸汽停留时间 (VRT):从分解固体中释放的气态蒸汽在冷却或移除之前在热区中停留的时间。

这种区别是关键,因为 VRT 往往是决定最终产品组合更具影响力的参数。

初级反应与次级反应

停留时间的影响最好理解为在两个反应阶段之间做出选择。

- 初级分解:生物质初始分解成固体炭、初级蒸汽(生物油的前体)和一些不凝性气体。

- 次级反应:如果初级蒸汽在高温下保持(即,蒸汽停留时间长),它们将“裂解”,分解成更小、更轻的气体分子(H₂、CO、CO₂、CH₄),并向现有固体炭沉积更多碳。

停留时间如何决定产品收率

通过操纵停留时间,您可以有意地偏向一组反应途径而不是另一组,从而根据您的特定目标定制产出。

快速热解:最大限度地提高生物油产量

此过程的特点是极短的蒸汽停留时间,通常小于 2 秒。

目的是快速加热生物质以产生蒸汽,然后立即淬火(冷却)它们。这种快速冷却将蒸汽冷凝成液态生物油,使其没有机会进行二次裂解。

慢速热解:最大限度地提高生物炭产量

此过程使用非常长的固体停留时间,通常从几分钟到几个小时不等。

缓慢的加热速率和长时间的持续时间允许广泛的二次反应。蒸汽有充足的时间裂解或重新凝结到固体基质上,从而最大限度地提高固体材料的碳化,并产生高收率的稳定生物炭。

气化:合成气的途径

虽然技术上是不同的过程,但气化展示了停留时间谱的极端。通过在高温下使用非常长的蒸汽停留时间,目标是充分促进二次裂解,将几乎所有蒸汽和炭转化为不凝性合成气。

了解权衡和相互依赖性

停留时间并非独立运作。其影响与其他关键工艺参数深度互联。

时间与温度之间的联系

温度和停留时间具有协同关系。更高的温度会加速反应速率,这意味着二次裂解可以在更短的停留时间内发生。相反,要在较低温度下实现高度碳化(生物炭),需要更长的停留时间。

加热速率的影响

加热速率是生物质达到反应温度的速度。

- 高加热速率与快速热解中的短停留时间相结合,以快速产生蒸汽并最大限度地减少炭的形成。

- 低加热速率与慢速热解中的长停留时间相结合,以逐渐分解材料并最大限度地提高炭的产量。

反应器设计含义

热解反应器的物理设计直接反映了预期的停留时间。

- 流化床和烧蚀反应器经过设计,可以非常快速地将材料和蒸汽通过热区,使其成为快速热解短停留时间的理想选择。

- 螺旋、窑炉和固定床反应器设计用于缓慢移动和长时间保留,使其适用于慢速热解和生物炭生产。

优化停留时间以实现您的目标

选择正确的停留时间是完全基于您期望结果的战略决策。

- 如果您的主要重点是最大限度地提高生物燃料的液态生物油产量:您必须优先考虑极短的蒸汽停留时间(<2 秒),并结合高加热速率和快速蒸汽淬火。

- 如果您的主要重点是生产用于土壤改良或碳捕获的高质量、稳定生物炭:您需要实施长的固体停留时间(数分钟到数小时)和慢速加热速率。

- 如果您的主要重点是产生用于能源的合成气:您应该在较高温度下使用较长的蒸汽停留时间,以有意地促进焦油和蒸汽的二次裂解成永久性气体。

最终,掌握停留时间就是掌握对原料最终化学命运的控制。

总结表:

| 停留时间 | 主要目标 | 关键产品 | 典型持续时间 |

|---|---|---|---|

| 短(<2 秒) | 最大限度地提高生物油产量 | 液态生物油 | 快速热解 |

| 长(数分钟-数小时) | 最大限度地提高生物炭产量 | 固体生物炭 | 慢速热解 |

| 非常长(高温) | 最大限度地提高合成气产量 | 不凝性气体 | 气化 |

准备好优化您的热解过程了吗?

了解停留时间只是第一步。要精确控制您的产品收率——无论您是针对生物油、生物炭还是合成气——您都需要可靠、高性能的实验室设备。

KINTEK 专注于提供实验室赖以掌握其热过程的精密热解反应器、温度控制系统和蒸汽淬火装置。我们的设备旨在提供您的特定研究或生产目标所需的精确加热速率和停留时间。

立即使用下面的表格联系我们,讨论 KINTEK 的解决方案如何帮助您优化热解结果并推动您的研究向前发展。

图解指南