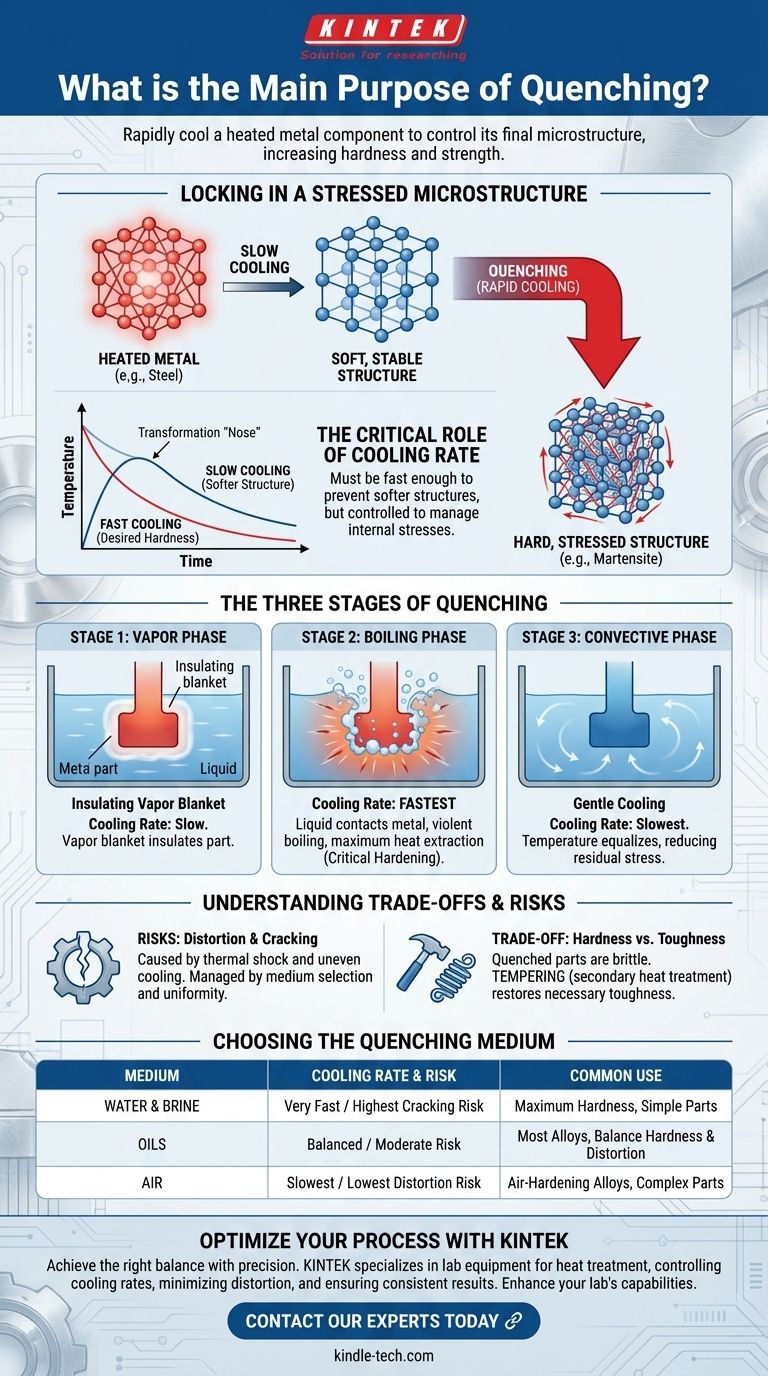

淬火的主要目的是快速冷却加热的金属部件,以控制其最终的微观结构。这种有目的的、受控的冷却过程不仅仅是为了使物体变冷;它是一种冶金工具,用于锁定特定的材料性能,最显著的是提高硬度和强度。

淬火本质上是一个受控的热量提取过程。其目标是将材料的原子锁定在一种高强度、非平衡的状态,同时仔细管理热应力,以防止部件开裂或变形。

淬火如何实现硬度

锁定应力微观结构

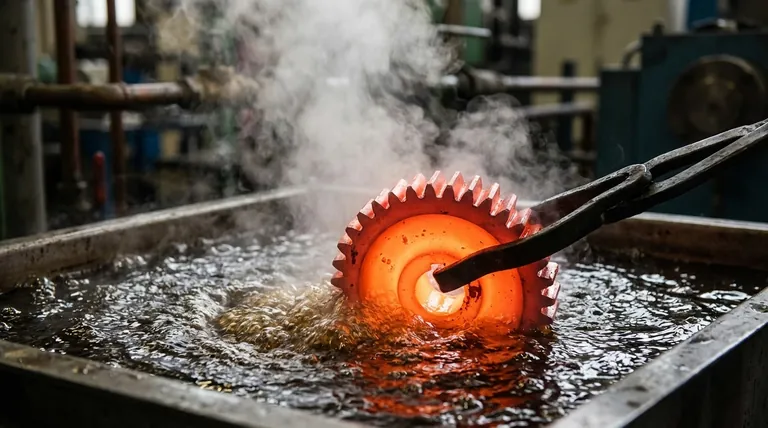

当像钢这样的金属被加热到高温时,其原子结构(晶格)会变成一种可以溶解碳和其他合金元素的形态。

如果金属被允许缓慢冷却,原子会重新排列成柔软、稳定且无应力的结构。淬火通过快速冷却材料来阻止这种情况发生,使原子没有时间回到其柔软状态。相反,它们被困在一个高度应变、扭曲的结构中(例如钢中的马氏体),这正是使材料坚硬和强韧的原因。

冷却速率的关键作用

冷却速度是淬火过程中最重要的变量。传热速率必须足够快,以避开转变曲线的“鼻部”,防止形成较软的结构。

然而,冷却速率也必须受到控制。如果过于剧烈,部件表面和核心之间巨大的温差会产生巨大的内应力,导致失效。

淬火过程的三个阶段

淬火过程中发生的冷却不是线性的。它发生在三个不同的物理阶段,每个阶段的传热速率都不同。

阶段1:蒸汽相

热部件浸入淬火液(如油)后,立即接触表面的液体会汽化。这会在部件周围形成一层绝缘的蒸汽层。

在此阶段,冷却相对缓慢,因为蒸汽是热的不良导体。

阶段2:沸腾相

随着表面略微冷却,蒸汽层变得不稳定并坍塌。这使得液体可以直接接触热金属,导致其剧烈沸腾。

这是冷却最快的阶段。沸腾作用产生的强烈搅动以最大速率带走热量,此时发生了关键的硬化转变。

阶段3:对流相

一旦部件表面温度降至液体沸点以下,沸腾就会停止。然后通过简单的液体对流去除热量。

这是冷却最慢的阶段。它允许部件内部的温度更逐渐地均衡,这有助于减少可能导致变形的最终内应力。

了解权衡和风险

淬火是一个强大的过程,但它带来了巨大的风险,必须通过仔细选择淬火介质和工艺参数来管理。

变形和开裂的风险

主要风险是热冲击。当部件表面快速冷却和收缩,而核心仍然很热并膨胀时,会产生巨大的应力。如果这种应力超过材料的强度,部件可能会翘曲、变形或开裂。

增强淬火油的“润湿”能力有助于确保蒸汽层均匀坍塌,防止导致不均匀冷却和应力的热点。

淬火介质的重要性

不同的流体以不同的速率提取热量,因此介质的选择至关重要。

- 水和盐水:提供非常快速的冷却以实现最大硬度,但开裂风险最高。

- 油:提供较慢、较温和的淬火。这在实现硬度的同时最大限度地减少变形之间取得了良好的平衡,使油成为许多合金最常见的选择。

- 空气:提供最慢的淬火,用于特定的“空冷硬化”合金,其中变形风险极高。

硬度与韧性

淬火的主要权衡是硬度与韧性。由此产生的坚硬马氏体结构也易碎。因此,淬火部件几乎总是接着进行二次热处理,称为回火,它会稍微降低硬度以释放应力并恢复一些必要的韧性。

为您的目标做出正确选择

理想的淬火策略完全取决于所处理的材料和部件所需的最终性能。

- 如果您的主要重点是在简单部件中实现最大硬度:在水或盐水中进行非常快速的淬火可能适用,只要材料能够承受热冲击。

- 如果您的主要重点是平衡硬度和尺寸稳定性:配方良好的淬火油是标准选择,可在所有三个阶段提供受控冷却。

- 如果您的主要重点是在复杂或薄壁部件中最大限度地减少变形:需要使用专用油进行较慢的淬火,甚至对于某些高合金钢使用空气淬火,以确保冷却尽可能均匀。

最终,掌握淬火就是通过操纵传热物理学来精确设计材料的最终性能。

总结表:

| 目的 | 主要益处 | 主要风险 | 常用介质 |

|---|---|---|---|

| 提高硬度和强度 | 将原子锁定在高强度状态(例如马氏体) | 热应力引起的变形或开裂 | 油、水、空气 |

| 控制微观结构 | 防止冷却过程中形成柔软、稳定的结构 | 需要精确的冷却速率管理 | 取决于材料 |

| 平衡性能 | 优化硬度与韧性(通常随后进行回火) | 过淬火可能导致脆性 | 油(最常见) |

使用 KINTEK 优化您的金属硬化过程

淬火是冶金中的关键步骤,但要实现硬度、强度和尺寸稳定性之间的适当平衡需要精确性。在 KINTEK,我们专注于为淬火等热处理过程量身定制实验室设备和耗材。无论您使用油、水还是空气淬火,我们的解决方案都能帮助您控制冷却速率、最大限度地减少变形并确保一致的结果。

让我们帮助您提升实验室能力——立即联系我们的专家,获取量身定制的设备推荐!

图解指南

相关产品

- 2200 ℃ 钨真空热处理及烧结炉

- 带陶瓷纤维内衬的真空热处理炉

- 石墨真空炉高导热薄膜石墨化炉

- HFCVD设备用于拉丝模具纳米金刚石涂层

- 实验室灭菌器 实验室高压蒸汽灭菌器 液体显示自动型立式压力蒸汽灭菌器