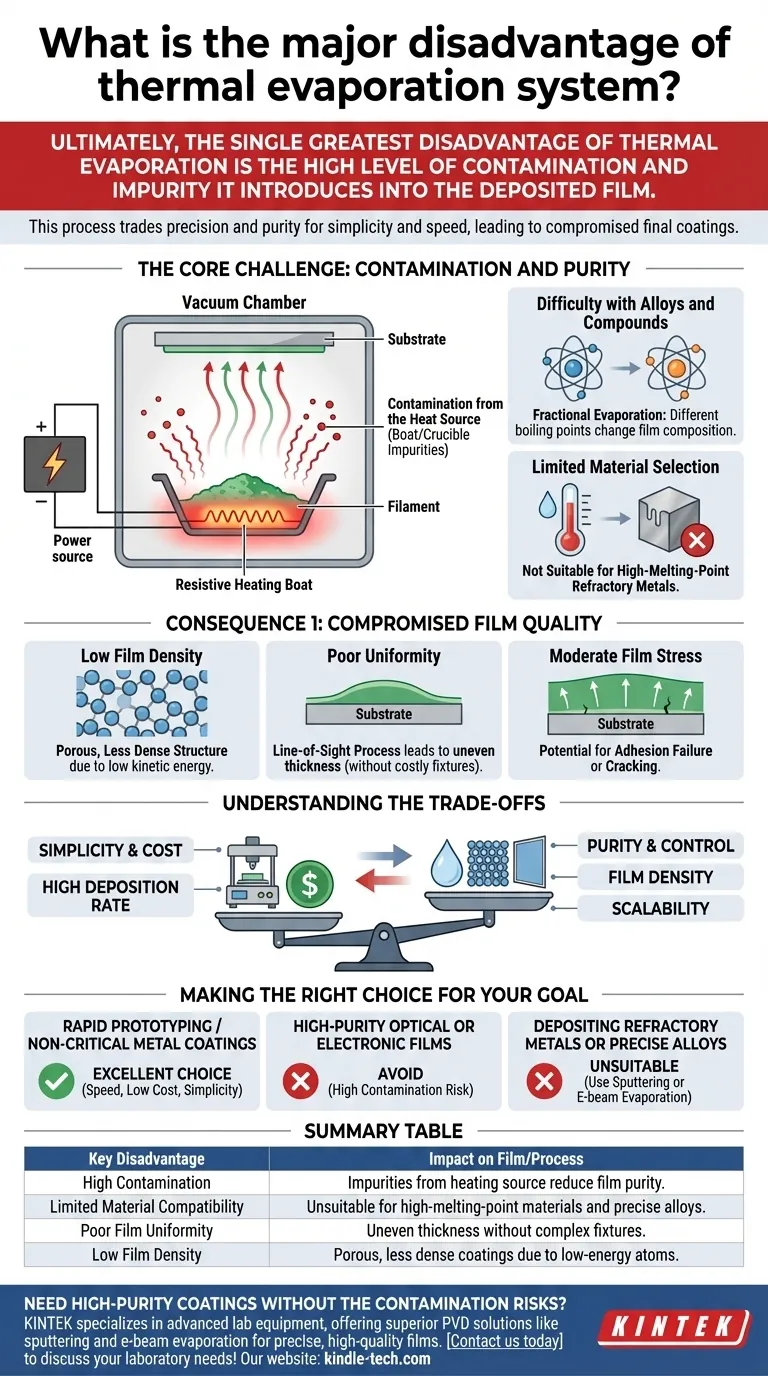

最终,热蒸发的最大单一缺点是它引入沉积薄膜中的高水平污染和杂质。 尽管因其简单性和低成本而受到青睐,但该过程本身会产生一种环境,其中来自加热源的元素会与所需材料混合,从而损害最终涂层的纯度和质量。

热蒸发以牺牲精度和纯度来换取简单性和速度。其根本的缺点是无法在不加热——并可能蒸发——容纳源材料的坩埚或舟的情况下加热源材料,从而导致薄膜污染和材料兼容性受限。

核心挑战:污染与纯度

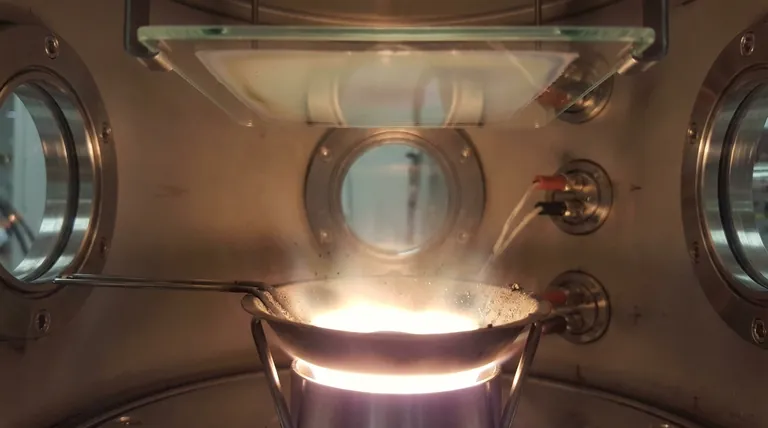

热蒸发是一种物理气相沉积(PVD)工艺,它使用电阻加热——通过舟或灯丝通电——来加热源材料直到其蒸发。虽然简单,但这种直接加热方法是其主要缺点(缺点)的根本原因。

来自热源的污染

容纳源材料的舟或坩埚会被加热到极高的温度。这可能导致舟材料本身(通常是钨或钼等难熔金属)蒸发或与源材料反应,释放出与目标材料共同沉积到基板上的杂质。这使得它成为所有 PVD 方法中纯度最低的一种。

合金和化合物的沉积难度

加热合金通常会导致分馏蒸发,其中沸点较低的元素蒸发速度快得多。所得薄膜的化学计量(元素比例)将与源材料不同,使得沉积具有精确成分的复杂材料变得困难。

材料选择受限

该工艺不适用于熔点非常高的材料,例如钨或钽等难熔金属。达到必要的温度将需要如此大的功率,以至于有破坏加热元件和引起极端污染的风险,从而使该过程无效。

后果 1:薄膜质量受损

杂质和该过程的低能量特性直接影响沉积薄膜的物理特性。

低薄膜密度

原子以相对较低的动能离开源材料。当它们到达基板时,它们几乎没有能量移动并形成致密、紧密堆积的结构。这通常导致薄膜多孔且密度低于使用其他 PVD 技术制造的薄膜。

均匀性差

热蒸发是一种“视线”过程,原子沿直线从源头行进。如果没有复杂的且昂贵的附加设备,如行星基板旋转和均匀性掩模,薄膜在源头正上方会明显更厚,而在基板边缘会更薄。

中等薄膜应力

原子在基板上排列和冷却的方式会在薄膜内部产生应力。虽然通常不如某些其他工艺严重,但这种应力仍然是敏感应用关注的问题,可能导致附着力失效或开裂。

理解权衡

选择沉积方法是平衡相互竞争的优先事项。热蒸发的缺点是其主要优势的直接权衡。

简单性和成本与纯度

热蒸发系统在机械上简单,构建和操作成本相对较低,并且不需要复杂的电源。这种可及性是其主要卖点,但其代价是牺牲了薄膜的纯度和控制力。

沉积速率与控制

该过程可以实现非常高的沉积速率,使其适用于快速应用厚涂层。然而,与溅射等较慢、能量更高的方法相比,这种速度对薄膜生长和特性的控制力较差。

可扩展性有限

虽然对于实验室规模的涂覆机来说很简单,但在大面积上实现均匀涂层是一个重大的工程挑战。它需要复杂的旋转夹具,这会增加系统的成本和复杂性,从而削弱其简单性的主要优势。

为您的目标做出正确的选择

根据您项目的非谈判要求来选择您的沉积方法。

- 如果您的首要任务是快速原型制作或非关键金属涂层: 热蒸发是速度快、成本低、结构简单的绝佳选择。

- 如果您的首要任务是高纯度光学或电子薄膜: 应避免使用热蒸发,因为其固有的污染风险对于性能关键型应用来说太高了。

- 如果您的首要任务是沉积难熔金属或精确合金: 此方法不适用;您必须使用电子束蒸发或溅射等技术。

了解这些核心限制可以使您利用热蒸发的简单性和速度优势,同时避免在纯度和结构质量至关重要的情况下使用它。

摘要表:

| 主要缺点 | 对薄膜/过程的影响 |

|---|---|

| 高污染 | 来自加热源(坩埚/舟)的杂质共同沉积,降低薄膜纯度。 |

| 材料兼容性有限 | 不适用于高熔点材料和精确合金沉积。 |

| 薄膜均匀性差 | 视线沉积导致厚度不均匀,除非使用复杂的夹具。 |

| 薄膜密度低 | 低能原子导致多孔、密度较低的涂层。 |

需要高纯度涂层但又不想承受热蒸发的污染风险? KINTEK 专注于先进的实验室设备和耗材,提供卓越的 PVD 解决方案,如溅射和电子束蒸发,以实现精确、高质量的薄膜。让我们(我们的专家)帮助您为您的关键应用选择正确的沉积方法。立即联系我们 讨论您的实验室需求!

图解指南