压缩成型工艺没有单一的最大固化时间。固化不是一个一刀切的参数;它是一个计算变量,完全取决于所使用的材料、要成型的零件厚度以及模具温度。一个薄零件可能在不到一分钟内固化,而一个非常厚、大的部件可能需要几个小时。

需要理解的核心原则是,目标不是达到“最大”时间,而是最佳时间。这个最佳窗口确保材料充分交联,以达到其所需的物理性能,同时避免因过度受热而开始降解。

为什么“最长时间”是一个误导性概念

在压缩成型中,我们主要使用热固性塑料或弹性体。“固化”过程是一种化学反应,通常称为硫化或交联,它使材料永久地固定成最终形状。

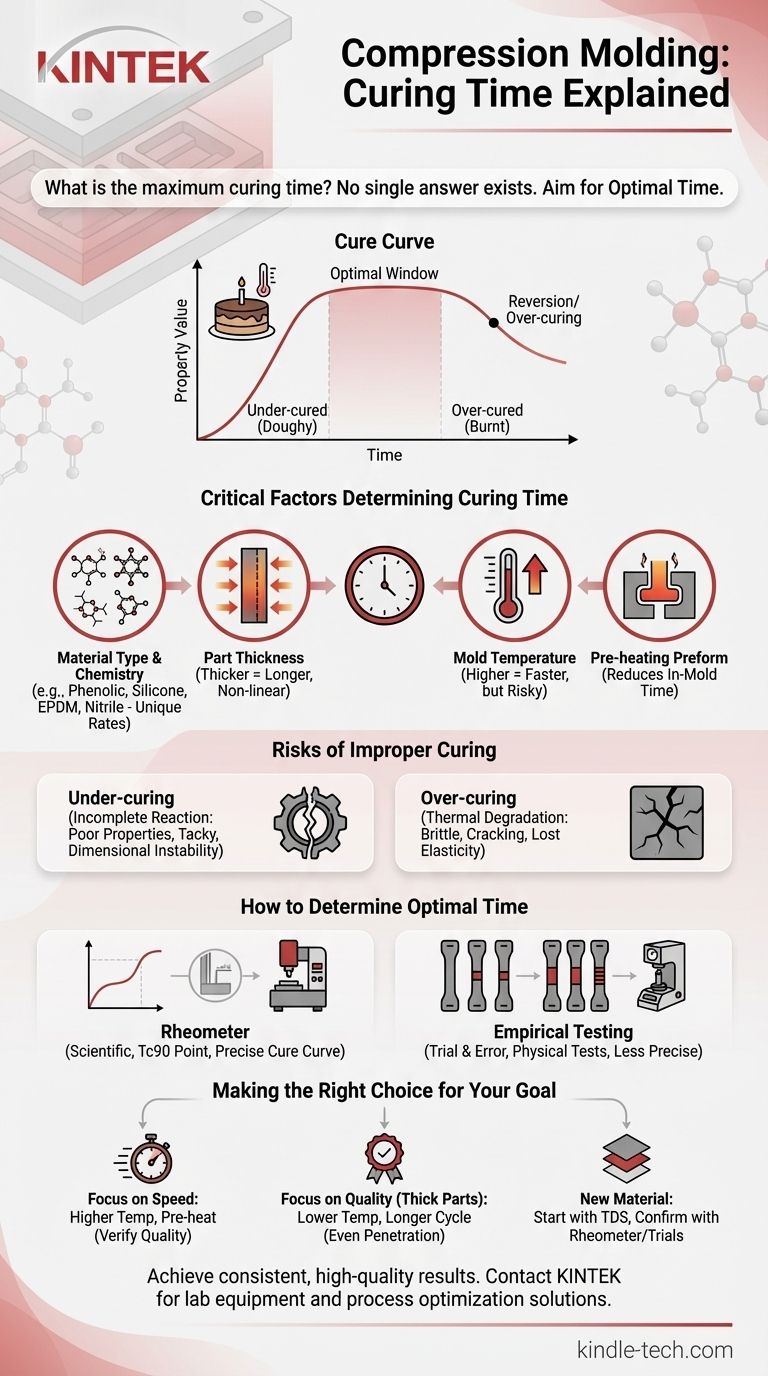

固化曲线

想象一下烤蛋糕。如果太早取出,它会未熟且黏糊糊。如果放置太久,它会烧焦。热固性材料的固化遵循类似的原理,科学上由固化曲线表示。

这条曲线显示,材料的性能随着固化而迅速提高,达到一个最佳平台,然后如果长时间留在热中,性能就会开始下降——这种现象被称为回生或过度固化。您所询问的“最长时间”实际上是这种降解开始的点。

决定固化时间的关键因素

要确定特定应用的正确固化时间,您必须分析四个关键变量。

因素1:材料类型和化学成分

每种材料都有独特的反应速率。酚醛树脂的固化曲线与硅酮橡胶不同,而EPDM橡胶的固化方式也与丁腈橡胶不同。混合在原材料中的特定催化剂和促进剂包旨在控制这种反应速度。

因素2:零件厚度

这是最重要的因素。热量必须从热模具表面传递到零件的中心。零件越厚,这种热传递所需的时间就越长。

这种关系不是线性的。将零件厚度增加一倍,所需的固化时间可能会增加一倍以上,以确保核心充分交联,而不会使表面过度固化。

因素3:模具温度

较高的温度会加速化学固化反应。通过提高模具温度,可以显著缩短固化时间。

然而,存在一个限制。过高的温度可能导致表面材料固化过快,从而困住气体并导致缺陷,甚至在核心有机会固化之前就烧焦零件。

因素4:预热预成型件

在将原材料料块(“预成型件”)放入模具之前对其进行预热,可以显著缩短模内固化时间。由于材料已经接近其反应温度,模具的作用只是对其进行塑形并提供完成交联过程所需的最终能量。

理解权衡:不当固化的风险

设置错误的固化时间会直接损害最终产品的质量和性能。

固化不足的问题

如果循环时间过短,化学反应就不完全。这会导致零件机械性能差,例如拉伸强度低、硬度不当和尺寸不稳定。零件可能还会感觉发黏或有挥之不去的化学气味。

过度固化(回生)的问题

如果循环时间过长,聚合物链就会开始断裂。这会导致零件变脆,失去弹性,并容易出现表面裂纹。过度固化是一种热降解形式,会永久性地损坏材料。

如何确定最佳固化时间

专业人员使用两种主要方法来寻找特定零件和材料组合的理想固化时间。

使用流变仪

最科学和精确的方法是使用振荡盘流变仪。该设备在特定温度下测试少量材料,并测量其随时间变化的刚度,从而生成完美的固化曲线。

工程师根据这些数据确定Tc90点——达到90%完全固化所需的时间。这是建立最佳模内固化时间的行业标准基准。

经验测试

一种更实用但不那么精确的方法涉及结构化的试错过程。模塑几个零件,每次增加固化时间。然后,对每个零件进行物理测试(如硬度或压缩测试),直到找到在没有过度固化迹象的情况下产生最佳性能的时间。

为您的目标做出正确选择

与其寻求最长时间,不如专注于确定特定生产需求的最佳时间。

- 如果您的主要重点是最大生产速度: 使用更高的模具温度并预热您的预成型件,但要仔细验证零件质量,以避免在核心固化之前烧焦表面。

- 如果您的主要重点是厚壁零件的质量: 使用适度较低的模具温度,延长循环时间,以使热量均匀渗透到核心,确保完整均匀的固化。

- 如果您正在使用新材料或新零件: 始终以制造商的技术数据表(TDS)作为起点,并通过流变仪数据或受控模塑试验确认您的最佳时间。

理解这些核心原则将使您从猜测一个通用数字转变为完全控制您的制造过程和最终零件质量。

总结表:

| 因素 | 对固化时间的影响 |

|---|---|

| 材料类型 | 不同的树脂/弹性体具有独特的化学反应速率。 |

| 零件厚度 | 较厚的零件需要更长的时间才能使热量渗透到核心。 |

| 模具温度 | 较高的温度会加速固化,但如果过高则有表面缺陷的风险。 |

| 预成型件预热 | 通过在成型前启动反应来缩短模内固化时间。 |

在您的压缩成型过程中实现一致、高质量的结果。

确定精确的最佳固化时间对于避免固化不足或过度固化的零件至关重要,这直接影响您产品的性能和耐用性。KINTEK 专注于实验室设备和耗材,满足实验室和制造商的精确需求。

我们的专业知识可以帮助您选择合适的工具,如流变仪,以准确表征您的材料并为您的特定应用建立完美的固化参数。立即联系我们的专家,讨论我们如何支持您的材料测试和工艺优化目标。

图解指南

相关产品

- 实验室液压压片机 分体式电动实验室压片机

- 实验室液压压片机 纽扣电池压片机

- XRF & KBR 压片机自动实验室液压机

- 带加热板的自动高温加热液压压机,用于实验室

- 手动高温加热液压压机带加热板用于实验室