为了实现最佳的快速热解,原料颗粒尺寸必须非常小,通常直径小于2-3毫米。这并非随意推荐,而是由该过程的核心目标所决定的基本要求:极快的传热以最大化液体生物油的生产。较大的颗粒根本无法足够快地加热,这从根本上改变了化学反应路径和产品产量。

快速热解的核心原理是如此迅速地加热生物质,使其在有机会转化为焦炭之前分解成有价值的蒸汽。小颗粒尺寸是实现这种必要传热速度最关键的因素。

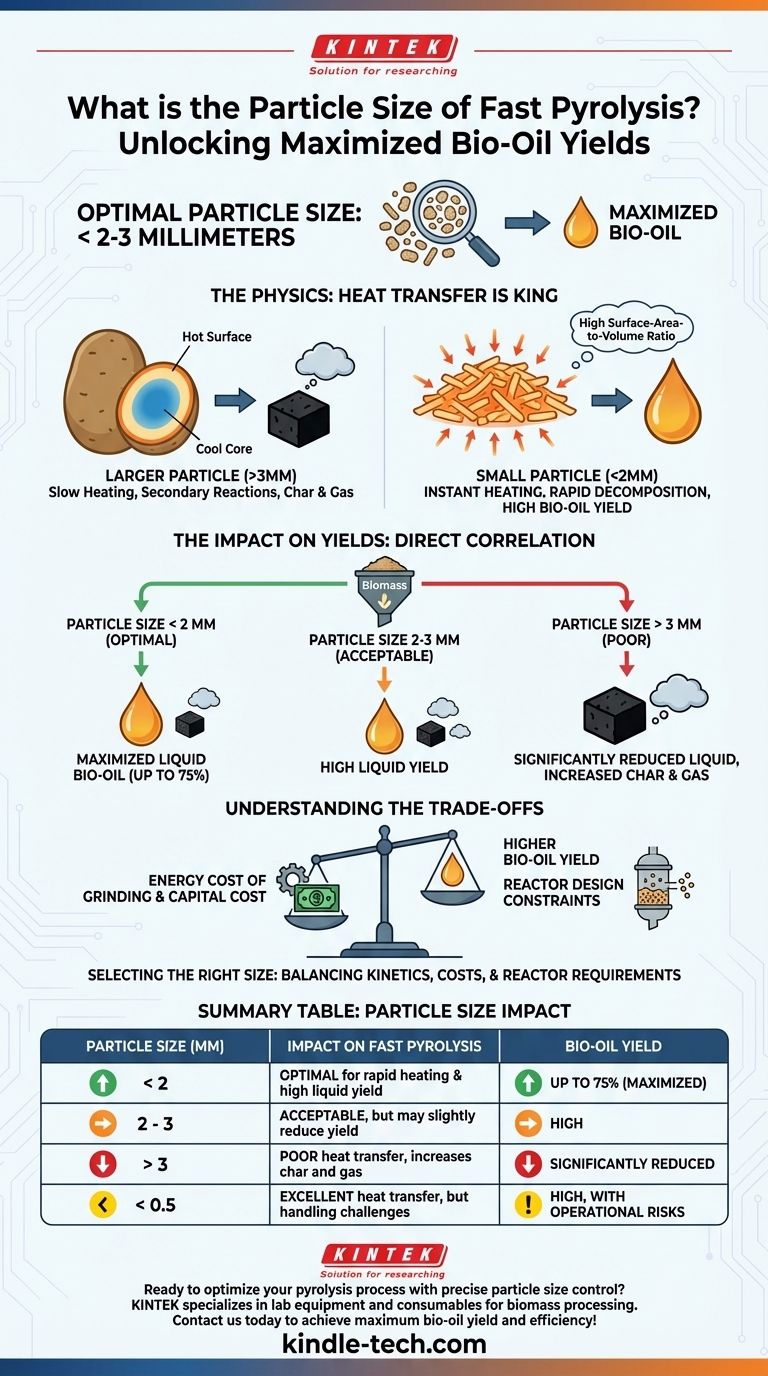

颗粒尺寸背后的物理学:传热为王

快速热解以其极端的工艺条件为特征。了解颗粒在这些条件下如何表现的物理学是理解为什么尺寸如此关键的关键。

目标:快速加热,短停留时间

整个过程旨在实现每秒超过1000°C的加热速率。目标是在不到两秒钟内将生物质加热到约500°C的反应温度。这种快速加热将固体生物质结构直接裂解成气相分子。

为什么小颗粒加热更快

小颗粒具有非常高的表面积与体积比。想想烹饪整个土豆和烹饪土豆丝的区别。土豆丝几乎瞬间就熟了,因为热量可以同时穿透每个小块的整个体积。

这种高比率确保了来自反应器(例如,流化床中的热沙)的热量几乎瞬间传递到颗粒的核心。

避免二次反应

如果颗粒太大,其表面会变热,而核心仍保持凉爽。这种温度梯度对生物油产量是灾难性的。

热表面开始热解,但蒸汽必须穿过较冷的、未反应的颗粒核心。这种过程会导致不希望发生的二次反应,其中有价值的蒸汽重新聚合形成低价值的焦炭和不凝性气体。

颗粒尺寸对产量的影响

颗粒尺寸的选择对产品的最终分布:液体、固体(焦炭)和气体,具有直接且可预测的影响。

最大化液体生物油

多年的研究证实,颗粒尺寸小于2毫米与最高的液体生物油产量直接相关,产量可达75%(按重量计)。这是传热足够快以抑制焦炭形成副反应的“最佳点”。

大颗粒的问题(> 3毫米)

一旦颗粒尺寸超过约3毫米,该过程就不再是真正的快速热解。传热受到颗粒自身导热性的限制,导致前面讨论的温度梯度。结果是液体产量显著下降,焦炭和气体产量相应增加。

超细颗粒的影响(< 0.5毫米)

虽然超细颗粒传热性能极佳,但它们可能带来工程挑战。它们可能难以处理,存在粉尘爆炸风险,并且容易随产品蒸汽从反应器中带出(一种称为淘析的现象),使分离和清洁复杂化。

理解权衡

选择理想的颗粒尺寸不仅仅是一个科学决策;它是一个涉及关键权衡的经济和工程决策。

研磨的能源成本

将生物质从其初始形式(例如,木屑)还原到小于2毫米的颗粒是一个能源密集型过程。尺寸减小(研磨、粉碎和干燥)是生物质转化工厂资本成本(设备)和运营成本(电力)的主要贡献者。

反应器设计限制

热解反应器的类型也决定了可接受的颗粒尺寸范围。例如,流化床反应器,作为快速热解的常见选择,需要特定的颗粒尺寸分布以确保固体表现得像流体。颗粒太大将无法流化,而颗粒太细则会被吹出床层。

原料变异性

理想尺寸也受原料本身的影响。低密度、多孔材料(如农作物秸秆)可能比致密硬木能容忍稍大的颗粒尺寸,因为热量更容易穿透其结构。

为您的工艺选择合适的颗粒尺寸

您的具体目标将决定理想反应动力学和实际操作限制之间的最佳平衡。

- 如果您的主要重点是最大化液体生物油产量:您必须使用精细研磨的原料,目标是平均颗粒尺寸低于2毫米,并尽量减少大于3毫米的比例。

- 如果您的主要重点是最小化运营成本:您可以研究使用稍大的颗粒以减少研磨能耗,但您必须接受并量化由此导致的液体产量降低和焦炭产量增加的损失。

- 如果您正在为特定反应器进行设计:颗粒尺寸分布必须首先满足您反应器的流体动力学要求(例如,流化速度),这将定义您必须操作的范围。

最终,控制颗粒尺寸是管理快速热解系统产品分布和经济可行性最强大的杠杆之一。

总结表:

| 颗粒尺寸 (mm) | 对快速热解的影响 | 生物油产量 |

|---|---|---|

| < 2 | 最适合快速加热和高液体产量 | 高达75%(最大化) |

| 2 - 3 | 可接受,但可能略微降低产量 | 高 |

| > 3 | 传热不良,增加焦炭和气体产量 | 显著降低 |

| < 0.5 | 传热极佳,但存在处理挑战 | 高,但有操作风险 |

准备好通过精确的颗粒尺寸控制来优化您的热解过程了吗? KINTEK专注于生物质加工的实验室设备和耗材,帮助您实现最大的生物油产量和效率。立即联系我们,讨论您的具体需求,让我们的专家指导您找到合适的解决方案!

图解指南