从核心上讲,流化床反应器是一种使固体颗粒床层表现得像流体一样的装置。 这是通过以足够高的速度将加压流体(通常是气体)向上通过固体颗粒介质来实现的,从而使颗粒悬浮起来。这种悬浮和搅动产生了“流化”状态,从而实现了整个反应器内极其高效的混合和传热。

流化床反应器的核心原理不仅仅是悬浮颗粒,而是利用这种流体状态来创造高度均匀的条件。这种温度和成分的均匀性是其在各种化学和物理过程中有效的关键。

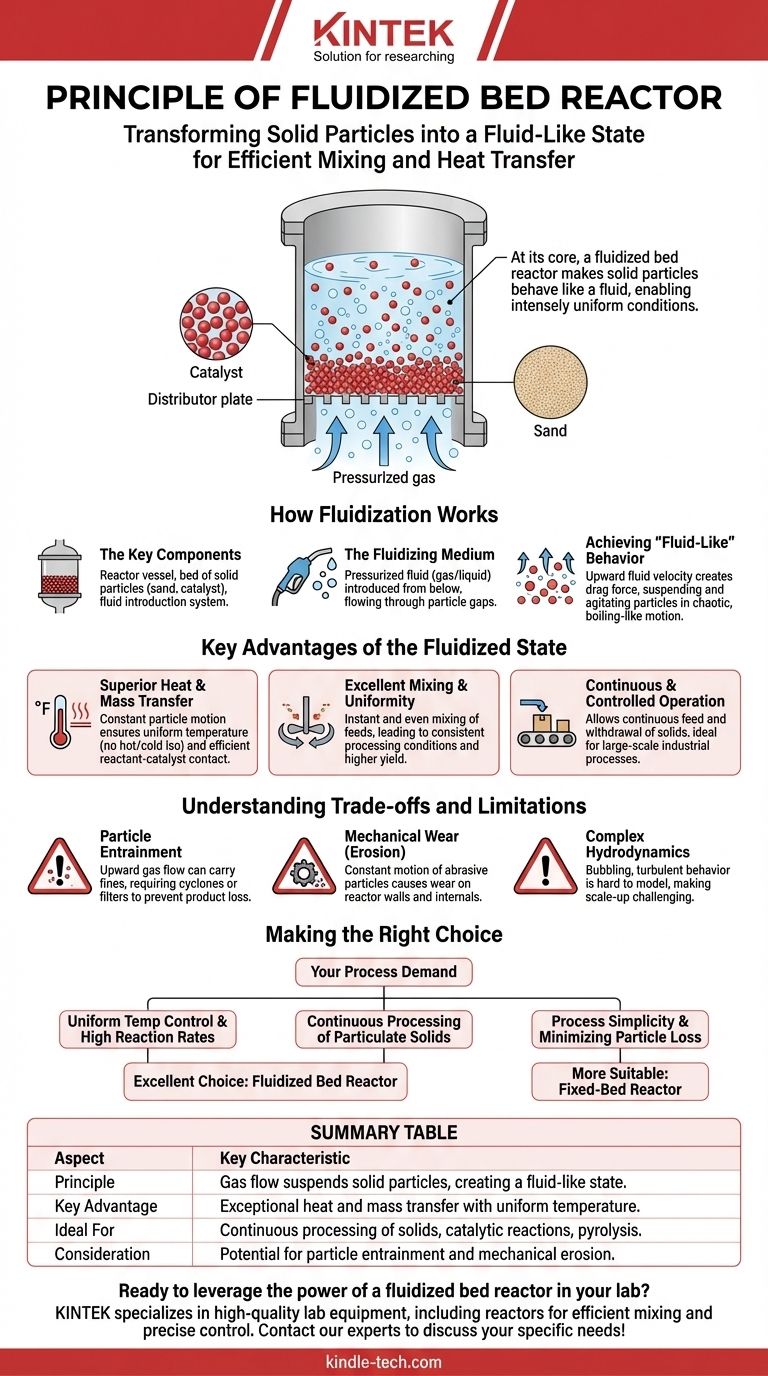

流化如何工作:从固体到流体状态

要理解反应器,首先必须了解流化现象。这是一个改变系统特性的物理过程。

关键组成部分

典型的流化床反应器包括反应器容器、固体颗粒床层以及从下方引入流体的系统。固体通常是惰性材料,如用于传热的沙子或用于促进反应的催化剂。

流化介质

气体或液体通过反应器底部的分布板泵入。这种流体向上流过固体颗粒之间的间隙。常见的气体包括用于燃烧的空气或用于创造惰性气氛以防止不需要的副反应的氮气。

实现“类流体”行为

随着向上流动的流体速度增加,它开始对颗粒施加阻力。当这个力等于向下的重力时,颗粒就会悬浮起来。随着速度的进一步增加,床层膨胀,颗粒开始剧烈地、混乱地移动、起泡和剧烈混合,非常类似于沸腾的液体。

流化状态的关键优势

流化床的独特行为与其他类型的反应器(如固定床反应器)相比,提供了几个显著的操作优势。

卓越的传热和传质

颗粒的持续快速运动确保了反应器内温度极其均匀。这可以防止热点或冷点,这对于控制化学反应和确保产品质量一致性至关重要。同样的原理也适用于传质,确保反应物能有效地与催化剂颗粒接触。

出色的混合和均匀性

剧烈的搅动保证了任何馈入反应器的物料(如用于热解的生物质)都能几乎瞬间均匀地混合。这使得每个颗粒都具有一致的处理条件,从而提高了生物油和气体等所需产品的产率。

连续和受控操作

床层的类流体性质允许连续进料和出料固体,使其非常适合大规模工业过程。如在流化床气流磨等应用中所示,该系统还可以在过程内部输送颗粒进行分级和回收。

了解权衡和局限性

尽管这项技术功能强大,但它并非没有挑战。客观评估需要了解其潜在的缺点。

颗粒夹带

气体的向上流动可能会将细小颗粒带出反应器。这需要使用下游分离设备,如旋风分离器或袋式过滤器,来捕获夹带的物料,防止产品损失或环境释放。

机械磨损(侵蚀)

磨蚀性颗粒的持续运动会对反应器的内部部件(如壁和传热管)造成显著的磨损。这种侵蚀可能是反应器寿命和维护计划的限制因素。

复杂的水动力学

起泡、湍流床的行为很复杂,并且可能难以准确建模。这使得与固定床或填充床反应器等更简单的反应器设计相比,将设计从小型中试装置放大到大型工业装置更具挑战性。

为您的工艺做出正确的选择

您决定使用流化床反应器应基于您应用的具体要求。

- 如果您的主要重点是均匀的温度控制和高反应速率: 由于其卓越的传热和混合特性,流化床反应器是一个绝佳的选择,非常适合敏感的催化反应。

- 如果您的主要重点是连续处理颗粒固体: 流体状态允许有效处理和均匀处理生物质、矿物质或粉末等材料。

- 如果您的主要重点是工艺简单性和最小化颗粒损失: 固定床反应器可能更合适,因为它避免了流化动力学和颗粒夹带的复杂性。

了解这一核心原理,使您能够利用其独特的优势来实现高效且均匀的物料处理。

摘要表:

| 方面 | 关键特性 |

|---|---|

| 原理 | 气流悬浮固体颗粒,形成类流体状态。 |

| 主要优势 | 卓越的传热和传质,温度均匀。 |

| 理想用途 | 固体连续处理、催化反应、热解。 |

| 需要考虑 | 可能发生颗粒夹带和机械侵蚀。 |

准备好在您的实验室中利用流化床反应器的力量了吗? KINTEK 专注于高质量的实验室设备,包括专为高效混合和精确温度控制而设计的反应器。无论您是开发催化过程还是优化材料合成,我们的解决方案都以性能和可靠性为基础。立即联系我们的专家,讨论我们如何支持您实验室的具体需求!

图解指南