真空渗碳工艺是一种高度受控的热处理方法,用于硬化钢部件的表面。它包括在真空中加热钢材,引入富碳气体(如丙烷),并让热量分解气体,从而将碳原子直接注入金属的表面层。这种碳的扩散会形成一个极其坚硬、耐磨的外部“硬化层”,而部件的内部“核心”则保持坚韧和韧性。

渗碳不仅仅是一种涂层;它是一个扩散过程,从根本上改变了钢材表面的化学性质。使用真空创造了一个超净环境,可以精确控制最终的硬度和硬化层深度,而没有表面污染的风险。

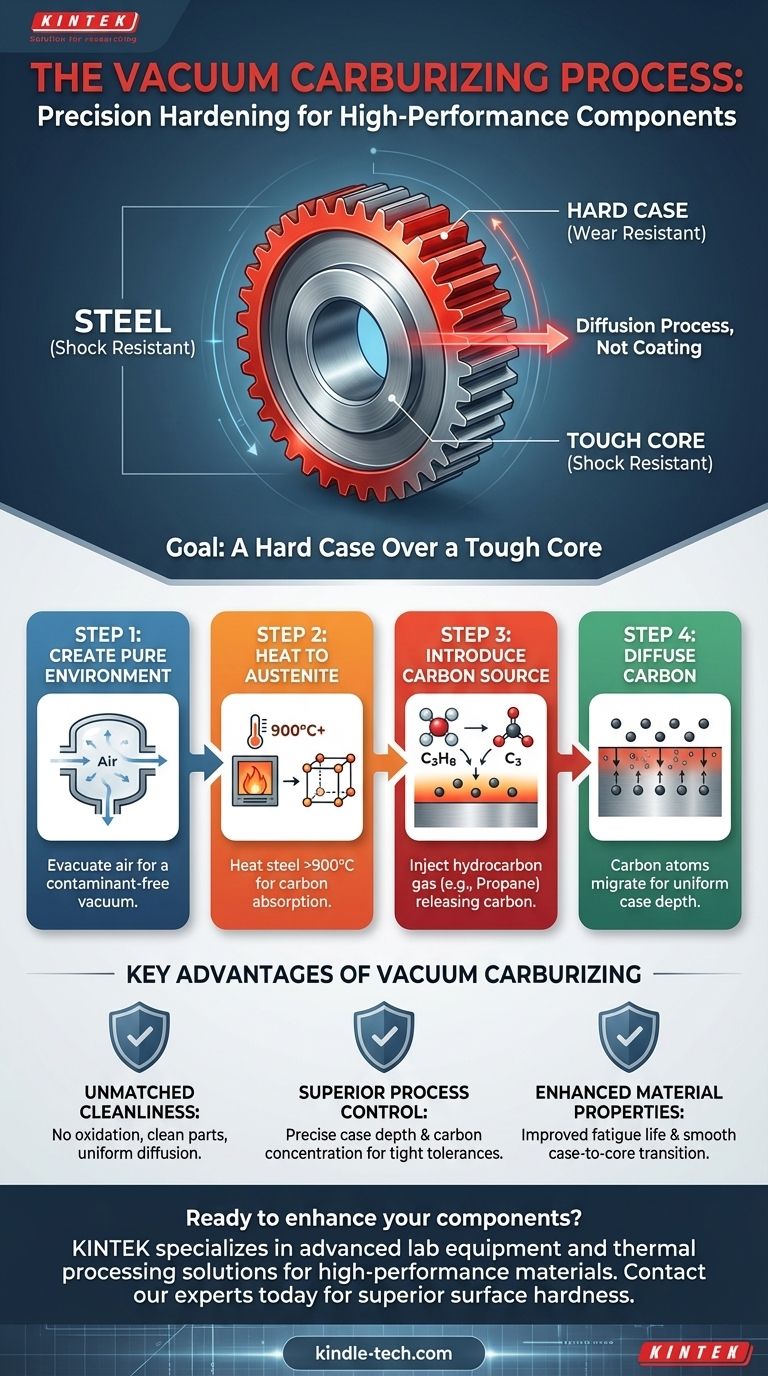

目标:坚硬的表层包裹坚韧的核心

渗碳的主要目标是制造一个具有双重特性的部件:表面能够承受磨损和摩擦,而核心能够吸收冲击并抵抗断裂。

碳在钢中的作用

简单来说,碳含量越高,钢材越硬。通过将额外的碳引入钢材表面的晶体结构中,我们显著提高了其硬度和耐磨性。

为什么不将整个部件硬化?

一个完全硬化的部件会变得脆性。对于齿轮或轴承等零件来说,这是一个关键的失效点。坚韧、非脆性的核心对于吸收操作应力至关重要,而坚硬的表层则提供了与其它部件接触所需的耐用表面。

真空渗碳的分步解析

该过程是在专用真空炉中进行的一系列精心编排的加热、气体注入和扩散步骤。

步骤1:创造纯净环境

将钢部件装入炉中,并抽空空气以制造真空。这个关键的第一步去除了氧气和其他可能与热钢反应的大气污染物,确保表面保持完美清洁,以实现最佳的碳吸收。

步骤2:加热至适当温度

炉子将部件加热到特定温度,通常高于900°C(1650°F)。在此温度下,钢的晶体结构会转变为一种称为奥氏体的相,它独特地能够溶解高浓度的碳。

步骤3:引入碳源

一旦钢达到正确的温度,就会将碳氢化合物气体——最常用的是丙烷(C3H8)——引入炉中。强烈的热量导致丙烷分子分解,在钢表面释放出游离碳原子。

步骤4:碳的扩散

这些游离碳原子随后迁移或扩散到钢的表面。这个富碳层的深度,称为“硬化层深度”,通过温度和部件暴露在富碳气氛中的时间来精确控制。

了解主要优势

虽然存在其他渗碳方法,但使用真空提供了独特而关键的优势,特别是对于高性能应用。

无与伦比的清洁度和纯度

真空环境可防止表面氧化物的形成。这使得部件更清洁,通常不需要后续的清洁操作,并保证碳扩散均匀且可预测。

卓越的工艺控制

真空渗碳对最终碳浓度和硬化层深度提供了卓越的控制。这种精度对于制造具有严格公差和苛刻性能要求的部件至关重要,例如在航空航天和高性能汽车行业。

增强的材料性能

由于该过程非常清洁和受控,它可以提高部件的疲劳寿命和整体性能。从硬化层到坚韧核心的过渡平滑且一致。

为您的目标做出正确选择

真空渗碳是一种优质工艺,专为性能和可靠性不容妥协的应用而设计。

- 如果您的主要关注点是高性能部件:此工艺是齿轮、轴承和轴的理想选择,它们需要卓越的表面硬度和抗疲劳性。

- 如果您的主要关注点是工艺精度和可重复性:受控的真空环境对硬化层深度和材料性能提供了无与伦比的控制,消除了旧式大气方法中常见的变异性。

最终,真空渗碳使您能够以分子级别的精度设计部件表面的材料特性。

总结表:

| 步骤 | 过程 | 关键行动 |

|---|---|---|

| 1 | 创造纯净环境 | 抽空空气以制造真空,去除污染物。 |

| 2 | 加热至适当温度 | 将钢加热至900°C以上以形成奥氏体,用于碳吸收。 |

| 3 | 引入碳源 | 注入碳氢化合物气体(例如丙烷)以释放碳原子。 |

| 4 | 碳的扩散 | 让碳迁移到钢表面,达到受控深度。 |

准备好通过精密真空渗碳来提升您的部件了吗?

KINTEK专注于先进的实验室设备和热处理解决方案,服务于对高性能材料有需求的行业。我们的专业知识确保您的齿轮、轴承和关键部件实现卓越的表面硬度、耐磨性和疲劳寿命。

立即联系我们的专家,讨论我们的解决方案如何满足您特定的实验室和制造需求!

图解指南