本质上,模压工艺利用加热的模具和巨大的压力将原材料塑造成成品零件。将预先称量好的材料放入敞开的模腔中,合上模具,然后同时施加热量和压力。这迫使材料填充模具的形状,并将其固定在那里,直到其固化成坚固稳定的状态。

模压(通常称为压缩成型)的核心原理是在封闭模具内直接对材料施加热量和压力,从而引发化学或物理变化,永久性地固定零件的形状。

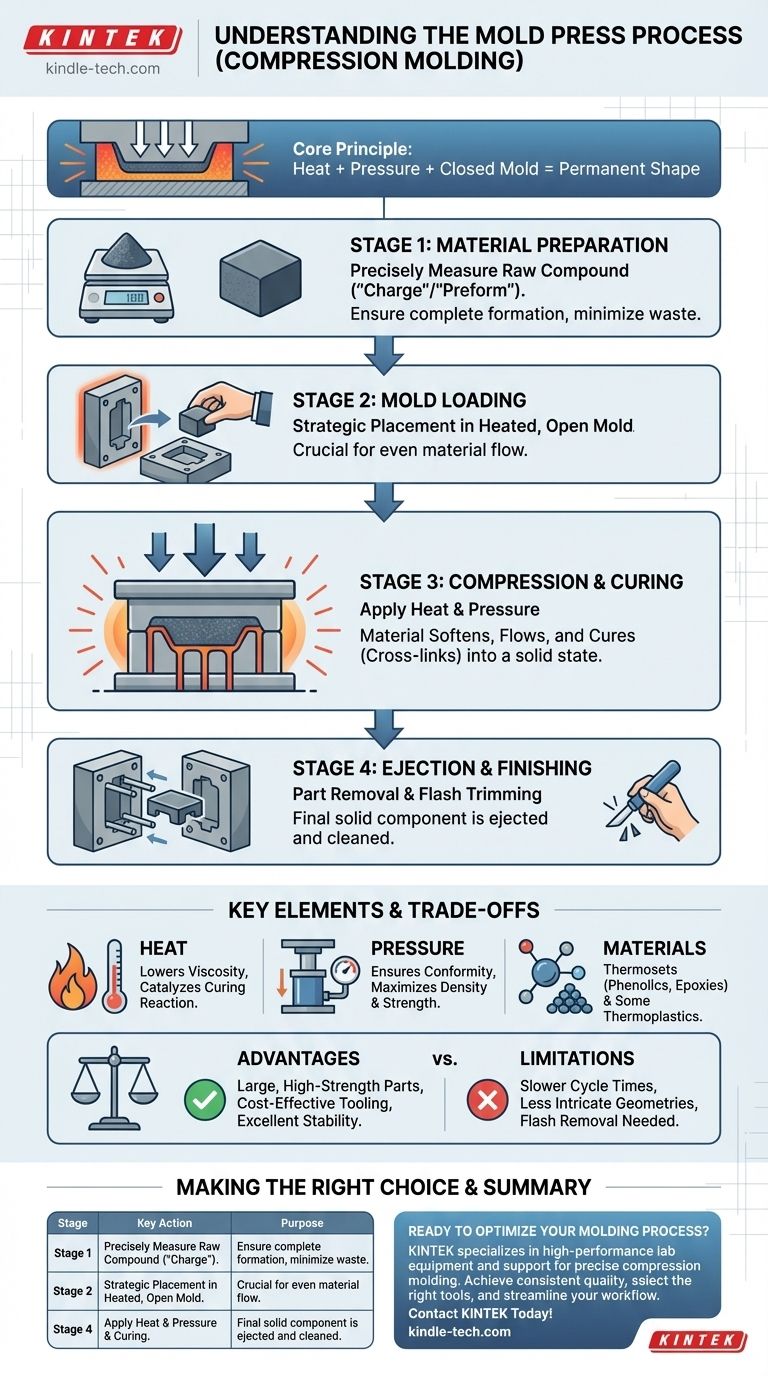

压缩成型分步过程

为了全面理解该方法,最好将其分解为不同的操作阶段。每个步骤对于生产高质量的成品部件都至关重要。

阶段 1:材料准备

该过程始于准备原始模塑化合物。这种材料,通常是热固性聚合物,经过精确测量,以确保最终零件完整且没有过多浪费。这种测量好的数量被称为“料团”或“预成型件”。

阶段 2:模具装载

然后将预成型件策略性地放置在加热的、敞开的模具的下半部分。放置位置对于确保材料在压缩过程中均匀地流遍整个型腔至关重要。

阶段 3:压缩和固化

模具的上半部分闭合,对预成型件施加巨大的压力。模具的热量和施加的压力相结合,使材料软化、流动并填充模腔的每一个细节。

这种热量和压力会保持特定的持续时间。在此“固化时间”内,热固性材料会发生不可逆的化学反应(交联),使其硬化成最终的固体形式。

阶段 4:脱模和精加工

固化完成后,模具打开,成品零件被取出,通常借助顶出销。零件边缘可能会有一些多余的材料,称为“飞边”,这将在最后的精加工步骤中修剪掉。

关键要素:材料、热量和压力

压缩成型的成功取决于三个核心要素的精确控制和相互作用。理解它们的作用是理解过程本身的关键。

热量的作用

热量主要有两个功能。首先,它降低了模塑化合物的粘度,使其能够流动并符合模具的几何形状。其次,对于热固性材料来说更关键的是,它充当固化反应的催化剂,将材料从可塑性化合物转变为坚硬耐用的固体。

压力的作用

压力是确保材料完全符合模具形状的力。它将化合物压入每个角落和细节,挤出任何滞留的空气或气体,并最大限度地提高最终零件的密度和强度。

适用材料

压缩成型最著名地用于热固性树脂,如酚醛树脂、环氧树脂和硅酮。这些材料是理想的,因为它们在受热后会固化成永久硬化的状态。

该工艺也可以适用于某些热塑性材料,特别是用于生产不需要注射成型等其他方法速度的简单形状。

理解权衡

与任何制造工艺一样,压缩成型具有独特的优点和局限性,使其适用于特定的应用。

主要优点

该工艺的主要优势在于能够生产非常大、高强度且尺寸稳定性极佳的零件。模具(模具)也可以比高压注射成型所需的模具更简单,因此更具成本效益。它特别适用于高纤维含量的复合材料。

常见局限性

主要缺点是循环时间。零件需要在热量和压力下保持固化,这使得该过程比注射成型慢。这使其不适合小零件的极高产量生产。此外,实现高度复杂的几何形状或带倒扣的零件可能具有挑战性。

为您的应用做出正确选择

选择正确的制造工艺需要使其能力与您项目的具体目标保持一致。

- 如果您的主要关注点是大型、坚固且相对简单的零件(如汽车面板或电气外壳):压缩成型通常是最有效和经济的选择。

- 如果您的主要关注点是小而复杂零件(如乐高积木或电子连接器)的大批量生产:注射成型几乎总是更优越的替代方案。

- 如果您的主要关注点是中等产量生产的经济型模具:压缩成型中使用的更简单模具可以提供显著的成本优势。

最终,选择压缩成型是基于零件尺寸、材料要求和生产量的战略决策。

总结表:

| 阶段 | 关键操作 | 目的 |

|---|---|---|

| 1. 材料准备 | 精确测量原材料(料团/预成型件)。 | 确保零件完全成型且无浪费。 |

| 2. 模具装载 | 将预成型件放入加热模具的下半部分。 | 定位材料以确保压缩过程中均匀流动。 |

| 3. 压缩与固化 | 合上模具,在设定的固化时间内施加热量和压力。 | 软化材料以填充模具并通过固化使其硬化。 |

| 4. 脱模与精加工 | 打开模具,弹出零件,并修剪任何多余的飞边。 | 取出成品、固态部件。 |

准备好优化您的成型工艺了吗?

了解压缩成型的基本原理是第一步。使用正确的设备有效实施才能带来成果。KINTEK 专注于高性能实验室设备和耗材,提供精确高效成型操作所需的可靠机械和专家支持。

我们帮助您:

- 通过控制热量和压力,实现一致的高质量零件。

- 为您的特定材料和生产量选择合适的设备。

- 简化从材料准备到最终精加工的工作流程。

让我们讨论您的项目需求。我们的专家随时准备帮助您为实验室的需求选择完美的解决方案。

图解指南