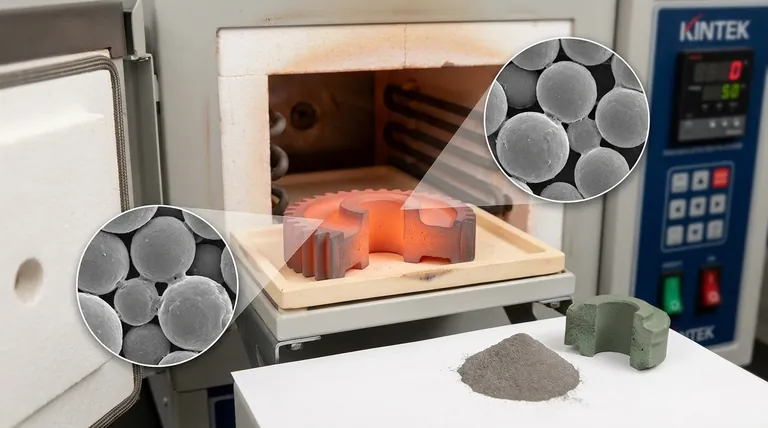

本质上,烧结是一种热处理过程,它将压实的粉末转化为致密的固体物体。它利用高温——但关键是温度要低于主要材料的熔点——将单个颗粒熔合在一起。这是通过原子扩散实现的,原子在颗粒边界之间迁移,形成牢固、永久的键。

烧结的基本原理不是熔化,而是固态扩散。通过将材料加热到足以使其原子移动的程度,该过程消除了粉末颗粒之间的空隙,形成了一个坚固、统一的整体,其性能接近于完全熔化和铸造的材料。

烧结过程:分步分解

烧结是一个多阶段过程,需要精确控制成分、形状和温度,以达到所需的最终性能。每个步骤在最终零件的成功中都起着关键作用。

第 1 步:形成“生坯”

该过程首先创建一个初始的、易碎的形状,称为“生坯”或压坯。将主要粉末(金属或陶瓷)与临时粘合剂(如蜡、聚合物或水)混合。

然后将该混合物压实成所需的形状。这通常通过将其压入模具中来完成,但也可以使用 3D 打印等其他方法。粘合剂的唯一作用是在加热开始之前将粉末颗粒固定在一起。

第 2 步:粘合剂烧尽(脱脂)

将生坯放入烧结炉中。温度首先升高到相对较低的水平。

在此初始加热阶段,临时粘合剂被系统地烧尽或蒸发。此步骤必须小心进行,以防止零件在粘合剂排出时开裂或变形。

第 3 步:高温熔合

粘合剂去除后,炉温显著升高,接近(但未达到)主要材料的熔点。

在此高温下,颗粒接触点处的原子获得足够的能量,可以在颗粒边界之间移动和扩散。这种现象,称为颈缩,在颗粒之间形成桥梁。随着这些桥梁的生长,它们将颗粒中心拉得更近,系统地减少孔隙率并增加零件的密度。

第 4 步:受控冷却

将零件在烧结温度下保持指定时间后,以受控方式冷却。

这种冷却过程使新形成的键固化,并使材料的最终微观结构得以形成。所得物体是一个单一的固体块,其性能与原始粉末截然不同。

关键机制和变体

虽然步骤一致,但其背后的科学解释了烧结为何如此有效和多功能。了解这些机制揭示了该过程的真正力量。

原子扩散的作用

烧结之所以有效,是因为热量赋予原子动能。即使在固态下,每个粉末颗粒表面附近的原子也变得足够移动,可以“跳跃”到相邻的颗粒上。

这种原子迁移在接触点处形成强大的金属或陶瓷键,有效地将颗粒在微观尺度上焊接在一起,而不会使整体材料液化。

孔隙率降低和致密化

烧结的主要目标是增加密度。随着原子扩散形成并扩大颗粒之间的“颈部”,颗粒被拉入它们之间曾经存在的空隙(孔隙)中。

此操作显著降低了零件的内部孔隙率并导致其收缩。结果是更坚固、更致密的组件。

液相烧结 (LPS) 变体

在某些情况下,将具有较低熔点的第二种粉末添加到主要混合物中。

在加热过程中,这种添加剂熔化并变成液体,流入固体主要颗粒之间的孔隙中。液体充当催化剂,加速固体颗粒的扩散和重排,从而在零件冷却之前实现更快、更彻底的致密化。

了解权衡

烧结是一种强大的技术,但它伴随着对成功实施至关重要的特定考虑因素。

固有孔隙率

虽然烧结显著减少了空隙,但很难完全消除它们。最终零件中通常存在少量残余孔隙率,这会影响其机械性能,如强度和延展性。

尺寸收缩

致密化过程本身会导致零件收缩。这种收缩是可预测的,但必须精确计算并在模具或生坯的初始设计中加以考虑,以获得正确的最终尺寸。

材料和形状复杂性

烧结非常适合制造复杂的近净形零件,从而最大限度地减少了二次加工的需要。然而,压实阶段的粉末流动可能会限制某些几何形状,例如带有底切或内螺纹的几何形状,而无需二次操作。

为您的目标做出正确选择

是否使用烧结完全取决于您的材料、几何形状和性能要求。

- 如果您的主要关注点是高熔点材料:烧结通常是加工陶瓷、难熔金属(如钨)和金属陶瓷的最实用或唯一可行的方法,这些材料难以熔化。

- 如果您的主要关注点是批量生产复杂形状:烧结擅长以高精度制造复杂零件,并最大限度地减少材料浪费,使其在批量生产中具有很高的成本效益。

- 如果您的主要关注点是创建独特的复合材料:烧结提供了一种独特的方法来组合无法通过熔化合金化的材料,例如金属和陶瓷,以创建具有特殊性能的组件。

最终,烧结提供了一种精确的方法,可以从头开始设计材料的内部结构,从而能够制造出否则无法制造的高性能零件。

总结表:

| 烧结阶段 | 关键动作 | 目的 |

|---|---|---|

| 1. 生坯成型 | 粉末与粘合剂混合并压实成型。 | 创建最终零件的初始易碎形状。 |

| 2. 粘合剂烧尽(脱脂) | 低温加热以去除临时粘合剂。 | 为粉末压坯的高温熔合做准备,防止开裂。 |

| 3. 高温熔合 | 加热至接近(但低于)熔点,以实现原子扩散。 | 通过颈缩将粉末颗粒熔合在一起,增加密度和强度。 |

| 4. 受控冷却 | 烧结零件的逐渐冷却。 | 固化新键并设定最终微观结构和性能。 |

准备好在您的实验室中利用烧结的力量了吗?

烧结对于从金属、陶瓷和独特复合材料中制造高性能零件至关重要。要获得一致、可靠的结果,需要精确的温度控制和均匀加热——这正是 KINTEK 先进实验室炉设计的目的。

无论您是开发新材料还是扩大复杂组件的生产,合适的设备都至关重要。KINTEK 专注于耐用、高性能的实验室炉和耗材,可满足烧结过程的严格要求。

让我们讨论您的具体应用。 立即联系我们的烧结专家,为您的研究或生产目标找到完美的加热解决方案。

图解指南