本质上,粉末烧结是一种制造工艺,它利用热量将大量的金属或陶瓷粉末转化为坚固、连贯的物体。其核心阶段包括准备和混合粉末,将其压实成所需形状,然后将这个“生坯”零件在炉中加热到略低于其熔点的温度,使单个颗粒键合并融合在一起。

烧结的根本目标是在不熔化材料的情况下,从粉末中制造出致密、坚固的零件。它通过利用热能驱动原子扩散来实现这一目标,从而使颗粒融合在一起,减少内部空隙,并增强最终部件的强度。

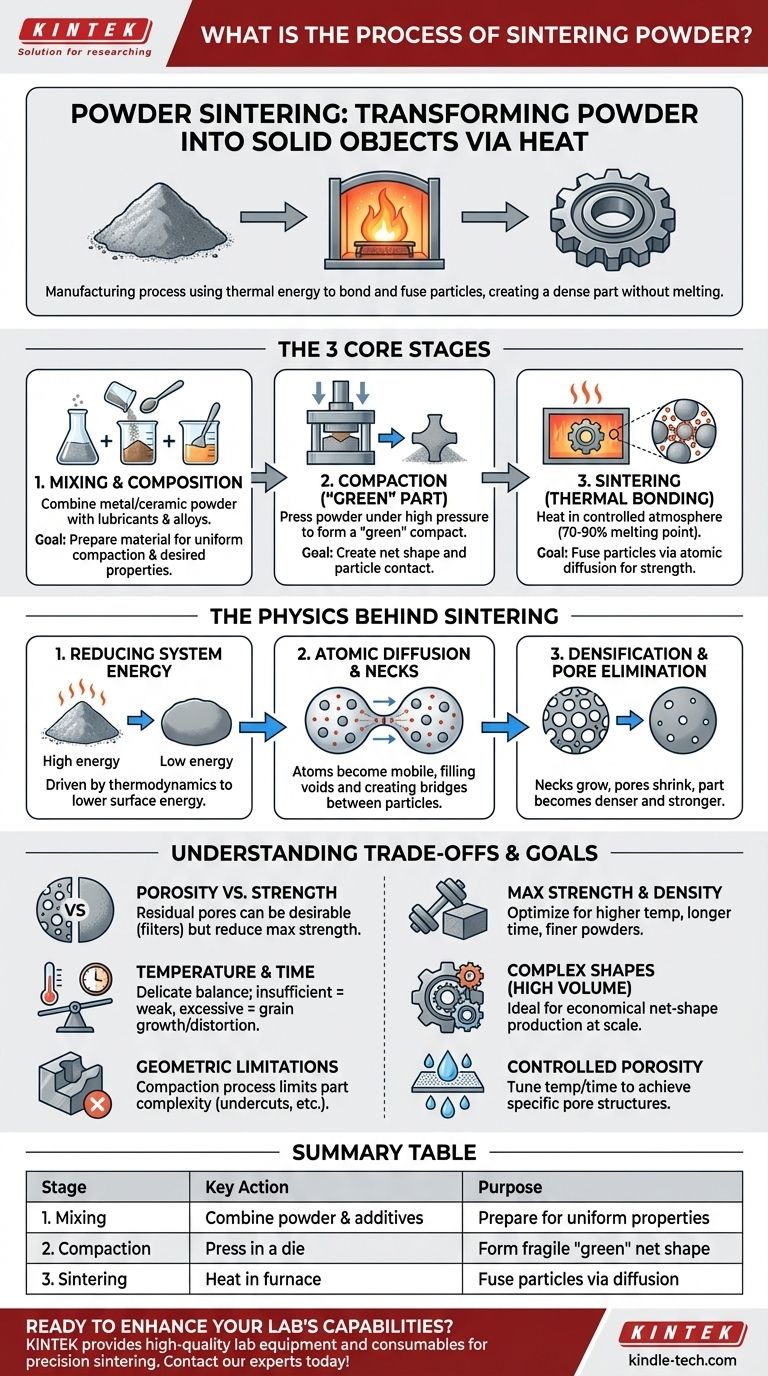

粉末烧结的三个核心阶段

该过程非常一致,可以分为三个不同的阶段,每个阶段都对最终零件的性能至关重要。

阶段1:材料成分和混合

在进行任何成形之前,必须准备好原材料。这包括根据最终产品的所需机械和物理性能,选择主要的金属或陶瓷粉末,例如铁、铜、镍或氧化铝。

通常,会混合其他材料。添加润滑剂以改善粉末的流动性并减少压实过程中的模具磨损,同时可以掺入特定的合金元素以增强强度、硬度或耐腐蚀性。

阶段2:压实——形成“生坯”零件

然后将准备好的粉末混合物装入模具中,并在巨大的压力下进行压实。此步骤将粉末成形为预烧结的、易碎的物体,称为“生坯”压块或“生坯”零件。

该零件具有所需的净形状,但强度极小,通常仅足以进行搬运和运输到炉中。压实的主要目标是建立颗粒间的接触并确定零件的几何形状。

阶段3:烧结——热键合过程

这是该过程的核心。将生坯零件放入具有受控气氛(以防止氧化)的炉中,并加热到高温,通常是材料绝对熔点的70-90%。

零件在此温度下保持一定时间。在此期间,材料不会熔化。相反,原子在颗粒边界之间迁移,这个过程称为固态扩散。这种原子运动在颗粒之间形成“颈部”或桥梁,这些颈部会生长并使颗粒融合,消除它们之间的孔隙并使物体致密化。

烧结背后的物理学:它是如何工作的?

理解烧结背后的“为什么”揭示了一个由基本热力学和原子级力学驱动的过程。

驱动力:降低系统能量

一堆松散的粉末具有极高的总表面积,这对应着高表面能状态。就像球滚下山一样,物理系统自然会寻求其最低的能量状态。

烧结提供了激活降低表面积过程所需的热能。通过融合形成固体块,材料大大降低了其总表面能,达到更稳定的状态。

原子扩散和颈部形成

在烧结温度下,颗粒接触点处的原子变得可移动。它们开始扩散,从一个颗粒的主体移动以填充其与相邻颗粒之间“颈部”的空隙。

这种材料的逐渐转移导致颈部生长,使颗粒中心相互靠近。结果是空隙逐渐缩小,部件密度增加。

致密化和孔隙消除

随着颗粒之间颈部的生长和合并,生坯零件内的孔隙网络开始缩小并变得更加孤立。零件变得更致密、更坚固、更硬。

这种致密化的程度是温度、时间和初始颗粒尺寸的函数。该过程可以控制以生产完全致密的零件或具有特定受控孔隙率的零件。

理解权衡

烧结是一项强大的技术,但它涉及必须管理的关键考虑因素和局限性。

孔隙率与强度

虽然目标通常是消除孔隙率,但几乎总是会残留一些孔隙。这意味着烧结零件可能无法达到由锻造或铸造金属制成的部件的完整理论密度或强度。然而,这种孔隙率对于自润滑轴承或过滤器等应用来说可能是一个理想的特性。

温度和时间控制

烧结周期是一个微妙的平衡。热量或时间不足会导致键合薄弱和致密化不良。过多的热量或时间会导致晶粒生长,从而降低机械性能,甚至如果材料开始熔化,还会导致塌陷和变形。精确控制是不可商议的。

几何限制

初始压实阶段在很大程度上决定了可以生产的零件的复杂性。倒角或横向孔等特征很难或不可能通过传统的模具压实形成,因为模具压实主要沿单一轴线施加力。

为您的目标做出正确选择

您的应用的主要驱动因素将决定您如何进行烧结过程。

- 如果您的主要关注点是最大强度和密度:您需要优化更高的烧结温度、更长的保温时间,并可能使用更细的粉末,这些粉末更容易烧结。

- 如果您的主要关注点是批量生产复杂形状:您的设计必须与模具压实工艺兼容,烧结是经济高效地大规模创建净形状的明确选择。

- 如果您的主要关注点是创建受控孔隙率:烧结是理想的方法,因为您可以精确调整温度和时间以停止致密化过程,并为过滤器或芯吸等应用实现目标孔隙结构。

最终,粉末烧结是一种通过操纵能量和原子运动将粉末转化为精确、功能性部件的复杂方法。

总结表:

| 阶段 | 关键行动 | 目的 |

|---|---|---|

| 1. 混合 | 将金属/陶瓷粉末与润滑剂/合金混合 | 为均匀压实和所需性能准备材料 |

| 2. 压实 | 在高压下在模具中压制粉末 | 形成具有净形状的易碎“生坯”零件 |

| 3. 烧结 | 在受控气氛炉中加热生坯零件 | 通过原子扩散使颗粒融合,形成坚固、致密的物体 |

准备好通过精密烧结提升您实验室的能力了吗?

KINTEK 专注于提供成功粉末烧结过程所需的高质量实验室设备和耗材。无论您是开发新材料还是制造复杂部件,我们的专业知识和可靠产品都支持每个阶段——从精确的粉末混合到受控的热处理。

立即联系我们的专家,讨论我们如何帮助您获得更强大、更一致的结果并优化您的烧结工作流程。

图解指南