本质上,真空渗碳是一种表面硬化工艺,它利用亚大气压环境将碳引入钢的表面。将部件在真空炉中加热,然后引入丙烷等碳氢化合物气体,热量导致气体分解,使碳原子扩散到钢的表面。随后进行快速冷却(淬火)阶段,将碳锁定到位,形成极其坚硬且耐磨的表层。

真空渗碳的核心优势不仅仅是硬化钢材,而是在此过程中实现无与伦比的精度。通过消除大气干扰,该工艺可以对渗碳层深度和均匀性进行卓越的控制,尤其是在复杂零件上,从而生产出缺陷更少、质量更高的部件。

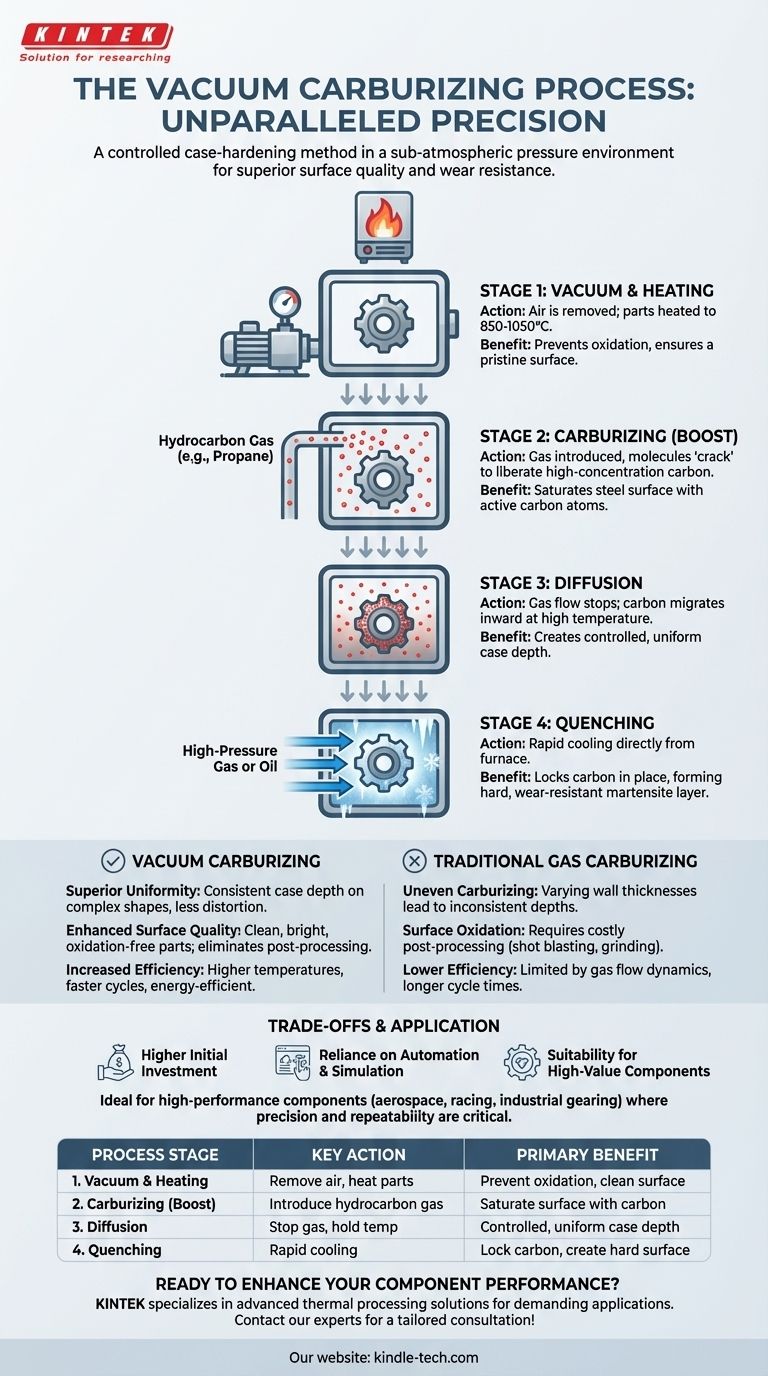

真空渗碳的工作原理:分步分析

该过程是热和化学阶段的精心控制序列,每个阶段都发挥着关键作用。它最好被理解为在纯净环境中执行的“增碳和扩散”方法。

阶段1:真空和加热循环

首先,将钢部件装入密封炉中,并抽空空气以产生真空。

这种真空至关重要,因为它去除了氧气和其他大气污染物。这可以防止表面氧化,并确保下一阶段的碳引入是纯净且不受抑制的。然后将零件加热到特定的渗碳温度,通常在850°C至1050°C之间。

阶段2:渗碳(增碳)循环

一旦达到温度,将精确量的碳氢化合物气体(最常见的是丙烷 (C3H8))引入炉中。

高温导致这些气体分子分解或“裂解”,将高浓度的活性碳原子直接释放到钢的表面。这是“增碳”阶段,在此阶段表面迅速被碳饱和。

阶段3:扩散循环

在预定时间后,碳氢化合物气体的流量停止。零件在真空中保持高温。

在此“扩散”阶段,不添加新的碳。相反,表面高浓度的碳自然地向材料深处迁移,从而形成所需的渗碳层深度。在增碳和扩散循环之间交替可以对最终碳分布进行极其精确的控制。

阶段4:淬火以获得硬度

渗碳过程本身只添加碳;它不会使零件变硬。最终硬度是通过淬火实现的。

部件直接从炉中取出后迅速冷却,通常使用高压气体(如氮气)或将其转移到油浴中。这种快速冷却将碳原子锁定在钢的晶体结构中,将表面转化为坚硬、耐磨的马氏体层。

为什么选择真空渗碳而不是传统气体渗碳?

虽然传统的基于气氛的气体渗碳是有效的,但真空渗碳为要求苛刻的应用提供了独特的冶金和操作优势。

卓越的均匀性和精度

主要优点是消除了具有复杂形状或不同厚度零件的不均匀渗碳。

在传统气体渗碳中,不同的壁厚可能导致不一致的渗碳层深度。真空渗碳均匀加热零件,并且碳的可用性不受气体流动动力学限制,确保所有表面都具有一致的渗碳层。

例如,通过真空渗碳处理的大型锥齿轮可以在气体渗碳所需时间的一半内实现均匀的渗碳层深度,且变形显著减少。

增强的表面质量

经过真空渗碳的零件从炉中取出时具有干净、明亮、金属般的光泽。

由于该过程在无氧条件下进行,因此不会产生表面氧化或“氧化皮”需要去除。这通常消除了对昂贵且耗时的后处理步骤(如喷丸或研磨)的需求。

提高效率和工艺速度

真空炉通常可以在比传统气氛炉更高的温度下运行。

这与更有效的碳传输相结合,可以显著缩短总循环时间。此外,炉子仅在加热和处理循环期间消耗大量能量,使其更节能。

了解权衡

尽管有其优点,但真空渗碳并非万能解决方案。它涉及特定的考虑因素,使其适用于某些应用,但不适用于其他应用。

更高的初始投资

真空炉技术本质上比传统气氛炉设置更复杂和昂贵。设备的初始资本支出是一个重要因素。

对自动化和仿真的依赖

该过程严重依赖精确的计算机控制来管理真空水平、气体流量和温度循环。要获得最佳结果,需要复杂的工艺建模和仿真,这要求操作人员具备更高的技术专长。

适用于高价值部件

真空渗碳提供的精度、可重复性和卓越质量在应用于高性能、高价值部件时能带来最大的投资回报,因为这些部件不允许出现故障。它是航空航天、高性能赛车和专用工业齿轮等关键应用的首选。

为您的应用做出正确选择

选择正确的渗碳方法完全取决于您的部件的性能要求、几何复杂性和生产价值。

- 如果您的主要重点是具有复杂几何形状的高性能部件: 真空渗碳是实现齿轮、喷油器和轴承等零件均匀、高度受控渗碳层的卓越选择。

- 如果您的主要重点是最大限度地减少后处理和变形: 真空工艺的清洁、无氧化表面和均匀加热将减少或消除后续的机械加工和矫直操作。

- 如果您的主要重点是关键零件的工艺速度和可重复性: 现代真空系统自动化、计算机控制的特性可提供更快的循环和无与伦比的批次一致性。

最终,选择真空渗碳是对精密工程的投资,以实现传统方法根本无法实现的冶金性能。

总结表:

| 工艺阶段 | 关键操作 | 主要优点 |

|---|---|---|

| 1. 真空与加热 | 去除空气;零件加热至850-1050°C。 | 防止氧化;确保表面清洁。 |

| 2. 渗碳(增碳) | 引入碳氢化合物气体(例如丙烷)。 | 使钢表面饱和活性碳原子。 |

| 3. 扩散 | 气体流量停止;零件保持在指定温度。 | 碳向内迁移,实现受控、均匀的渗碳层深度。 |

| 4. 淬火 | 零件用气体或油快速冷却。 | 将碳锁定到位,形成坚硬、耐磨的表面。 |

准备好通过精密真空渗碳提升您的部件性能了吗?

在 KINTEK,我们专注于为要求苛刻的应用提供先进的实验室设备和热处理解决方案。我们的专业知识确保您为最关键的部件实现均匀的渗碳层深度、卓越的表面质量和最小的变形。

让我们讨论我们的解决方案如何为您的实验室或生产线带来精度和可靠性。立即联系我们的专家进行定制咨询!

图解指南