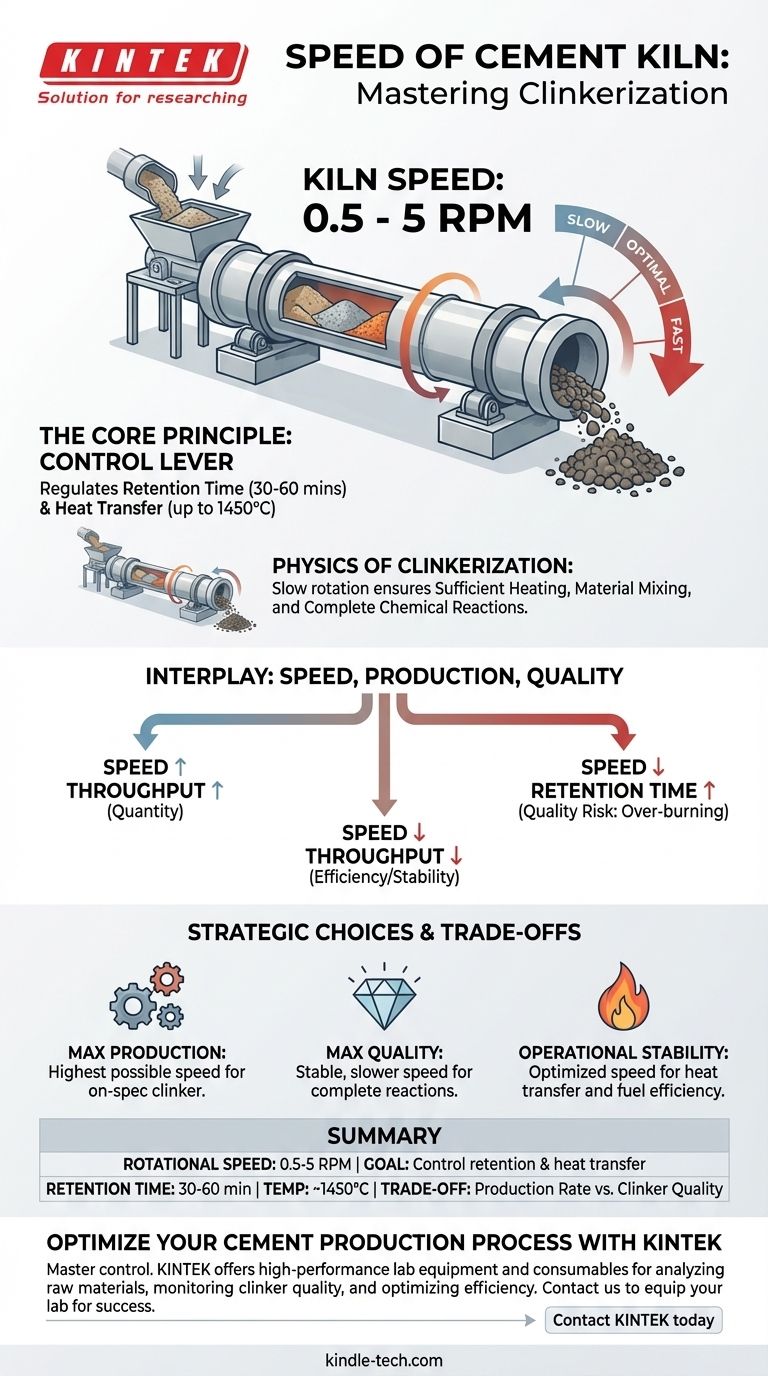

水泥窑的转速是经过精心设计的慢速,通常在每分钟0.5到5转(RPM)之间运行。这个速度不是一个固定常数,而是一个关键的工艺变量,工厂操作员会仔细调整。其目的不是为了快速移动物料,而是为了精确控制将原材料转化为水泥熟料的化学反应。

需要理解的核心原则是,窑速是控制停留时间和热传递的杠杆。它决定了物料暴露在极端高温下的时间长短,这直接决定了最终产品的质量和整个操作的效率。

为何如此慢速旋转?熟料烧成的物理学原理

回转窑的主要任务是将石灰石、粘土和其他物料的精细研磨混合物加热到大约1450°C (2640°F)。这个过程称为熟料烧成,涉及一系列复杂的化学反应,必须在特定的持续时间内发生。

定义停留时间

停留时间是单个原材料颗粒从窑入口到出口所花费的总时间。缓慢的旋转,加上窑体略微向下倾斜的角度,确保了这段旅程耗费所需的时间,通常约为30-60分钟。

需要充分加热

转化为水泥熟料的化学过程不能操之过急。较慢的速度增加了停留时间,使物料有足够的时间吸收热量,并使必要的化学键断裂并重新形成所需的晶体结构。

确保物料混合

缓慢的翻滚作用对于均质化也至关重要。它不断地将物料床的新表面暴露在热气体和火焰的辐射热中,确保整个物料体积内的反应均匀而完全。

速度、生产和质量之间的相互作用

窑速是熟料质量、生产速率和系统整体效率这三个相互竞争因素之间持续的平衡行为。

速度与物料通过量

简单来说,更快的转速会使更多物料通过窑炉,从而提高潜在的生产速率(以吨/天衡量)。这是等式中的“数量”部分。

质量与数量的平衡

然而,提高速度会缩短停留时间。如果物料通过窑炉的速度过快,熟料烧成过程将不完全。这将导致产品质量差,具有不良的化学性质,例如游离氧化钙含量高,从而削弱最终水泥的强度。

对热传递的影响

速度还会影响热量从火焰和热气流传递到物料的效率。当窑炉旋转时,它会提升物料,然后物料会通过热气流向下翻滚。合适的速度可以优化这种物料“幕帘”,以实现最大的热吸收。

理解权衡

没有单一的“最佳”速度。最佳转速是动态的,取决于具体的窑炉设计、燃料类型和原材料的化学成分。操作员必须不断调整速度以应对关键的权衡。

运行过快的风险

窑炉运行过快直接面临不完全燃烧和熟料烧成不完全的风险。这不仅会产生不合格的熟料,还可能导致工艺不稳定、窑炉内部保护涂层损坏以及燃料浪费。

运行过慢的风险

窑炉运行过慢可能会过烧熟料。这会产生大而致密的团块,在后续的水泥磨中难以研磨,消耗过多的能量。它还会不必要地降低工厂的生产速率,使操作经济性变差。

根据您的目标做出正确选择

目标窑速始终是基于工厂在任何给定时刻的主要目标的战略决策。

- 如果您的主要重点是最大化生产产出:您将在允许生产合格、高质量熟料的最高可能速度下运行。

- 如果您的主要重点是确保最大熟料质量:您将优先选择稳定且稍慢的速度,以保证完全的化学反应和理想的晶体生长。

- 如果您的主要重点是操作稳定性和燃料效率:您将找到一个稳定、优化的速度,以保持健康的窑炉内部涂层并最大化热传递,避免剧烈变化。

最终,控制窑炉的慢速旋转是平衡化学、热力学和经济学这门艺术,它处于水泥制造的核心地位。

总结表:

| 关键方面 | 典型范围/重要性 |

|---|---|

| 转速 | 0.5 - 5 RPM |

| 主要目标 | 控制停留时间与热传递 |

| 典型停留时间 | 30 - 60 分钟 |

| 熟料烧成温度 | ~1450°C (2640°F) |

| 关键权衡 | 生产速率 vs. 熟料质量 |

使用 KINTEK 优化您的水泥生产流程

精确控制窑炉的旋转只是实现最高效率和产品质量的一部分。KINTEK 专注于提供高性能实验室设备和耗材,这些对于分析原材料、监测熟料质量和优化您的整个制造过程至关重要。

无论您是专注于最大化产量、确保卓越的熟料质量,还是提高燃料效率,拥有正确的分析工具都至关重要。让我们的专家帮助您为实验室的成功做好准备。

立即联系 KINTEK,讨论我们的解决方案如何支持您的水泥生产目标。

图解指南