对于陶瓷部件,没有一个通用的烧结温度。虽然一些常见陶瓷的典型峰值温度约为1,300°C,但精确值根本上取决于所使用的具体材料。该过程涉及一个精心控制的加热和冷却循环,而不仅仅是一个单一的设定点。

关键的要点是,烧结温度不是一个固定数字,而是一个计算出的参数,通常设定为高于材料绝对熔化温度(Tm)的60%。这确保了有足够的热能将陶瓷颗粒结合成致密的固体部件。

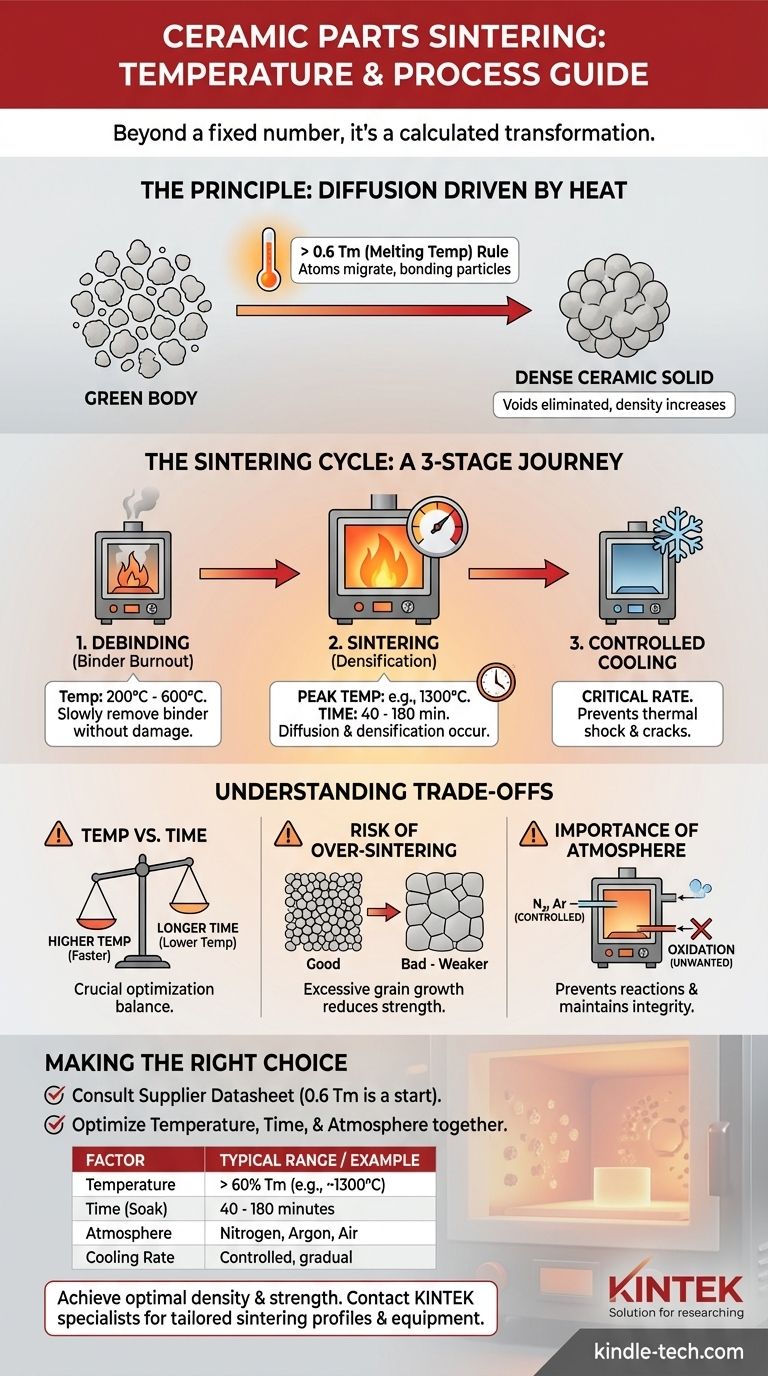

烧结原理:不仅仅是加热

烧结是将压实的粉末(称为“生坯”)转化为致密、连贯固体的过程。这种转化依赖于高温驱动的原子级机制。

从粉末到固体

烧结的目标是减少初始粉末颗粒之间的空隙(孔隙率)。通过加热材料,这些颗粒会融合在一起,逐渐消除空隙并增加部件的整体密度和强度。

温度在扩散中的作用

高温为原子在相邻颗粒边界之间移动和迁移提供了必要的能量。这个过程称为扩散,是烧结的核心机制。它使颗粒结合,减少表面积,并将材料固结成坚固的陶瓷体。

“0.6 Tm”经验法则

作为指导原则,烧结温度必须足够高以实现显著的扩散。这通常需要温度高于材料熔化温度(Tm)的约0.6倍。低于这个阈值,原子运动过于缓慢,无法在合理的时间范围内有效致密化。

烧结周期是一个多阶段过程

实现成功的烧结不仅仅是达到峰值温度。烧结是一个完整的热循环,具有不同的阶段,每个阶段都起着关键作用。

阶段1:脱脂(粘合剂烧尽)

烧结前,陶瓷粉末通常与粘合剂混合以形成初始形状。加热循环的第一阶段,通常在较低温度下(例如,200°C - 600°C),旨在缓慢烧尽这种粘合剂材料而不损坏部件。

阶段2:烧结(致密化)

这是实际固结发生的高温阶段。炉子升温至目标烧结温度(例如,1,300°C),并在此温度下保持特定时间,通常在40到180分钟之间。在此“保温时间”内,扩散作用使部件致密化。

阶段3:受控冷却

高温保温后,部件必须以受控方式冷却。冷却过快会引起热冲击,导致裂纹和部件失效。冷却速率是整个工艺曲线的重要组成部分。

理解权衡

优化烧结周期需要平衡相互竞争的因素。您所做的选择直接影响陶瓷部件的最终性能。

温度与时间

更高的烧结温度可以更快地实现致密化。然而,通过在稍低的温度下保持更长时间,通常也可以达到相似的密度水平。这种权衡对于工艺优化至关重要。

过烧的风险

使用过高的温度或保持时间过长可能有害。这可能导致过度的晶粒长大,即较小的晶粒合并成较大的晶粒。虽然部件可能致密,但大晶粒通常会降低材料的机械强度和断裂韧性。

气氛的重要性

除非另有规定,烧结不会在真空中进行。炉内的气体(气氛)至关重要。受控气氛(如氮气或氩气)可以防止不必要的化学反应,例如氧化,确保材料的化学完整性得以保持。

为您的材料做出正确选择

理想的烧结周期是根据材料和所需的最终性能量身定制的解决方案。

- 如果您的主要关注点是特定陶瓷(例如,氧化铝、氧化锆):始终首先查阅材料供应商的数据表。“0.6 Tm”规则提供了一个很好的起点,但精确、经过验证的周期始终是针对特定材料的。

- 如果您的主要关注点是工艺优化:请记住,温度、时间和气氛是相互关联的变量。调整其中一个会影响其他变量,从而影响最终密度、晶粒尺寸和机械强度。

最终,成功的烧结是一个受控转化的过程,而不仅仅是施加热量。

总结表:

| 因素 | 关键考虑 | 典型范围/示例 |

|---|---|---|

| 温度 | 基于材料的熔点 (Tm) | > Tm 的 60% (例如,许多陶瓷约为 1300°C) |

| 时间(保温) | 在峰值温度下的持续时间 | 40 - 180 分钟 |

| 气氛 | 防止不必要的反应 | 氮气、氩气、空气 |

| 冷却速率 | 防止热冲击 | 受控、逐渐 |

为您的陶瓷部件实现最佳密度和强度。精确的烧结温度和周期对您产品的性能至关重要。KINTEK 专注于实验室设备和耗材,满足实验室需求。我们的专家可以帮助您选择合适的炉子并为您的特定材料(无论是氧化铝、氧化锆还是专业技术陶瓷)开发量身定制的烧结曲线。立即联系我们的烧结专家讨论您的应用,确保您的工艺取得成功。

图解指南