陶瓷炉的温度不是一个特定的值,而是一个高度受控的范围,由所烧制的具体材料决定。例如,一些先进的陶瓷复合材料在2,050°F (1,120°C)下加工。关键原则是温度必须足够高以使材料颗粒熔合在一起,但必须保持在其实际熔点以下。

陶瓷炉的正确温度完全取决于所烧制的材料。目标始终是将陶瓷加热到颗粒熔合在一起的程度——这个过程称为烧结——而不会达到材料的熔点。

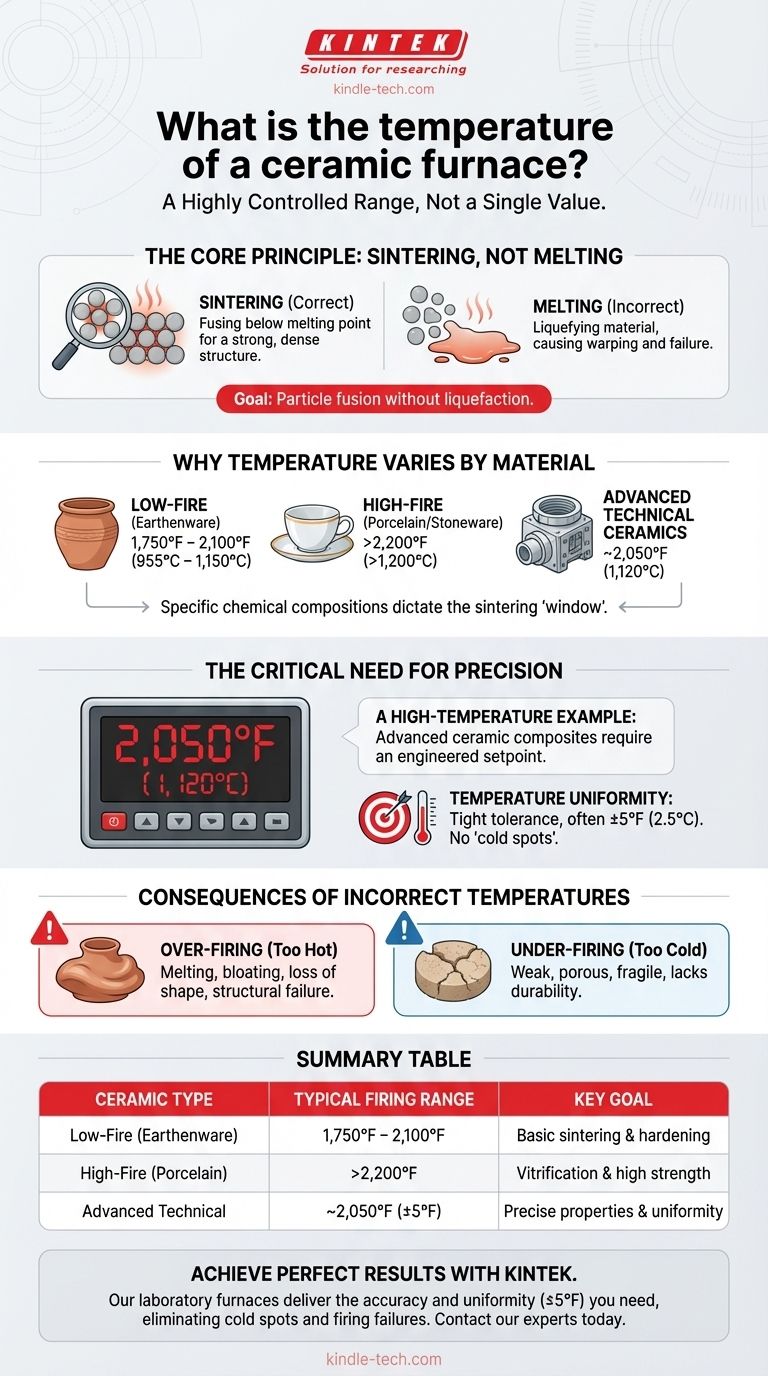

核心原理:烧结,而非熔化

陶瓷炉内部的基本过程不是熔化。它是一种在固态下发生的物理转变。

什么是烧结?

烧结是通过加热而不液化来压实和形成固体材料块的过程。

强烈的热量使陶瓷的单个晶粒或颗粒在其接触点熔合,形成坚固、致密和刚性的结构。

为什么温度因材料而异

不同的陶瓷材料具有截然不同的化学成分。陶土的烧结温度远低于高性能瓷器或先进技术陶瓷。

每种类型的陶瓷都有一个特定的温度“窗口”,在该窗口内它将正确烧结以达到其所需的性能,例如强度、密度和孔隙率。

对精度的关键需求

仅仅达到目标温度是不够的;以极高的精度保持温度对于生产高质量陶瓷至关重要。

高温示例

对于某些先进的陶瓷复合材料,炉子被加热到精确的2,050°F (1,120°C)。

这个温度不是一个近似值。它是一个经过工程设计的设定点,旨在实现特定的材料特性。

温度均匀性的作用

在专业应用中,温度均匀性是不可协商的。炉子必须在非常严格的公差范围内保持目标温度,通常精确到± 5°F (2.5°C)。

任何偏差或“冷点”都可能导致烧制不均匀的产品,产生内部应力、弱点或缺陷,从而损害其结构完整性。

不正确温度的后果

陶瓷烧制的成功或失败取决于温度控制。误差范围通常非常小。

过烧的风险

如果炉温超过材料的烧结范围,它将开始熔化、膨胀或变形。

工件将失去其预期的形状和结构完整性,通常导致产品完全失效。

欠烧的问题

如果温度过低,颗粒将无法正确熔合在一起。

由此产生的陶瓷将脆弱、多孔,并且缺乏成品应有的耐用性。它将易碎且无法执行其预期功能。

根据您的目标设定正确的温度

正确的方法完全取决于您正在使用的材料以及您需要实现的结果。

- 如果您的主要重点是低温陶器(例如陶土):您的目标温度将较低,通常在1,750°F到2,100°F(955°C到1,150°C)之间。

- 如果您的主要重点是高温陶瓷(例如瓷器或石器):您将在更高的温度下操作,通常超过2,200°F(1,200°C),以实现玻化和强度。

- 如果您的主要重点是先进技术陶瓷:您将使用精确设计的温度,例如2,050°F(1,120°C)的示例,其中绝对的准确性和均匀性对于性能至关重要。

最终,掌握温度控制是将原材料转化为耐用且功能性陶瓷产品的关键。

总结表:

| 陶瓷类型 | 典型烧制温度范围 | 主要目标 |

|---|---|---|

| 低温(陶土) | 1,750°F – 2,100°F (955°C – 1,150°C) | 基本烧结和硬化 |

| 高温(瓷器/石器) | >2,200°F (>1,200°C) | 玻化和高强度 |

| 先进技术陶瓷 | ~2,050°F (1,120°C) ±5°F | 精确的性能和均匀性 |

通过精确的温度控制实现完美的陶瓷效果。无论您是烧制陶土、瓷器还是先进技术陶瓷,KINTEK的实验室炉都能提供您所需的精度和均匀性。我们的设备确保±5°F的公差,消除冷点和烧制失败。立即联系我们的专家,为您的实验室特定陶瓷应用找到理想的炉子。

图解指南