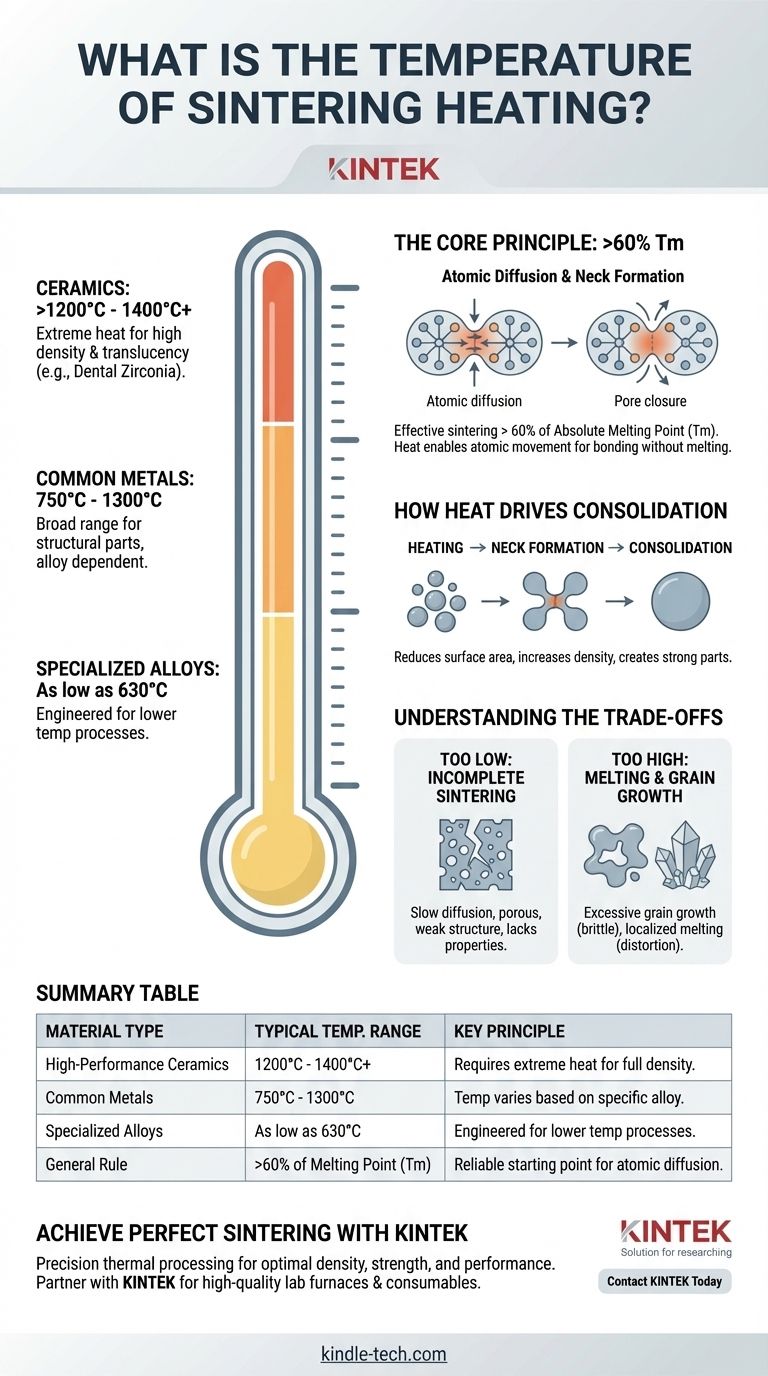

没有单一的烧结温度。相反,正确的温度完全取决于所加工的材料,其操作窗口范围很广,从某些金属的低至630°C到高性能陶瓷的超过1400°C。关键在于,这个温度必须足够高,以使原子能够移动并将材料结合在一起,而不会实际熔化它。

最关键的原则是,烧结温度不是一个任意的数字,而是与材料的熔点(Tm)有着根本的联系。根据经验法则,有效的烧结发生在材料绝对熔化温度的60%以上。

核心原理:温度与原子扩散

烧结是通过加热和加压将材料压实并形成固体块的过程,而不会将其熔化到液化点。温度是这种转变的主要催化剂。

为什么温度与熔点成正比

烧结的目的是为粉末中的原子提供足够的能量,使其在单个颗粒的边界之间移动或扩散。这种原子运动是封闭颗粒之间孔隙、增加材料密度并创建坚固、连贯部件的原因。

高熔点材料具有非常强的原子键,需要更多的热能(更高的温度)才能使其原子移动。相反,低熔点材料需要较少的能量。“>0.6 Tm”规则为任何材料提供了可靠的起点。

热量如何驱动固结

当材料被加热时,粉末颗粒接触点处的原子开始形成“颈部”,这些颈部随着时间的推移而生长。这个过程减少了表面积并最小化了粉末压坯的表面能,将颗粒拉到一起,并随着部件变得更致密而使其收缩。

不仅仅是峰值温度

工业烧结过程并非只达到单一温度。它涉及一个精心控制的热曲线。点火温度和终点温度等关键控制点受到监控,以确保过程均匀、完整地进行,从而生产出高质量的成品。

为什么烧结温度差异如此之大

所使用的具体温度是材料和部件所需最终性能的函数。

材料的决定性作用

不同的材料需要截然不同的热环境。

- 高性能陶瓷:用于牙科应用的氧化锆等材料需要极高的温度,通常在1200°C至1400°C之间,以实现完全致密和半透明。

- 普通金属:用于结构件的铁基粉末的烧结通常在750°C至1300°C的范围内进行。

- 特殊合金:一些金属合金经过专门设计,可在较低温度下烧结。某些材料可以在低至630°C的温度下实现完全致密。

对最终性能的影响

确切的温度和在该温度下停留的时间直接影响最终部件的特性。更高的温度或更长的保温时间通常会导致更高的密度和强度,但存在收益递减点。

理解权衡

选择正确的烧结温度是一种平衡行为。偏离最佳范围的任何一个方向都会产生重大后果。

过低:烧结不完全

如果温度不足,原子扩散将缓慢且不完全。由此产生的部件将是多孔的、脆弱的,并且缺乏所需的机械性能,因为初始粉末颗粒之间的键从未完全形成。

过高:熔化和晶粒生长的风险

超过最佳温度同样会带来问题。最好的情况是,它会导致过度的晶粒生长,其中材料内的单个晶体生长过大,通常会使最终部件变脆。最坏的情况是,它可能导致局部熔化,导致部件变形、塌陷或完全失去其预期形状。

为您的应用做出正确选择

理想的烧结温度不是一个普遍常数,而是根据您的材料和目标进行调整的特定参数。

- 如果您的主要关注点是陶瓷(例如,牙科氧化锆):您的工艺将需要非常高的温度,通常在1200°C至1400°C的范围内,以达到必要的密度和强度。

- 如果您的主要关注点是普通工业金属:请计划在750°C至1300°C的宽泛范围内,并查阅您所使用的特定合金的材料数据。

- 如果您的主要关注点是理解原理:始终从计算材料绝对熔化温度(Tm)的60-80%开始,以找到您的理论加工窗口。

最终,温度是您控制烧结部件密度、强度和最终性能的最强大杠杆。

总结表:

| 材料类型 | 典型烧结温度范围 | 关键原理 |

|---|---|---|

| 高性能陶瓷 | 1200°C - 1400°C+ | 需要极高的热量才能实现完全致密和半透明。 |

| 普通金属 | 750°C - 1300°C | 温度根据具体合金而异。 |

| 特殊合金 | 低至630°C | 专为低温烧结工艺设计。 |

| 一般规则 | 熔点(Tm)的>60% | 任何材料实现原子扩散的可靠起点。 |

使用 KINTEK 实现完美的烧结结果

选择精确的温度曲线对于在烧结部件中实现所需的密度、强度和性能至关重要。错误的温度可能导致部件脆弱、多孔,或造成灾难性的熔化和变形。

KINTEK 是您精密热处理的合作伙伴。我们专注于提供高质量的实验室炉和耗材,专为烧结应用的严格要求而设计,无论您是使用先进陶瓷、金属合金还是特殊粉末。

让我们的专家帮助您优化您的工艺。立即联系 KINTEK 讨论您的具体材料和应用要求。我们将帮助您选择合适的设备,以确保每次都能获得一致、高质量的结果。

图解指南