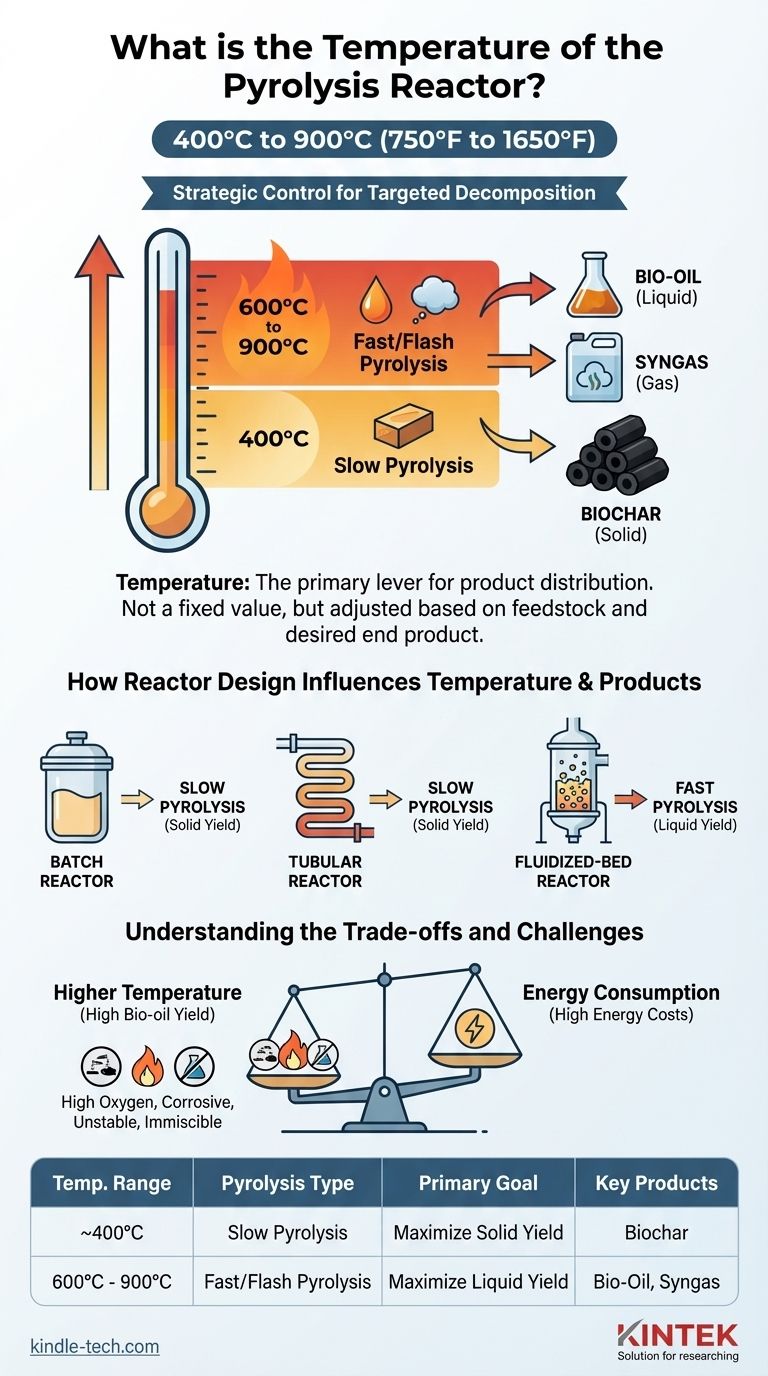

一般而言,热解反应器的操作温度在 400°C 至 900°C (750°F 至 1650°F) 之间。具体温度不是一个固定值,而是过程中最关键的控制参数。它会根据原料(进料)的类型和期望的最终产品(如生物油、生物炭或合成气)进行有意识地调整。

热解反应器的温度不是一个单一的数字,而是一个战略性的选择。它是用于控制材料化学分解的主要杠杆,直接决定了该过程是产生更多的固体、液体还是气态产物。

为什么温度是核心控制变量

热解本质上是一个热分解过程。它在无氧环境下利用高温将复杂材料分解成更简单、更有价值的物质。温度与加热速率一起,决定了这些化学键的确切断裂方式。

目标:定向分解

热量提供了打破进料内化学键所需的能量。不同类型的键需要不同量的能量才能断裂。

通过控制反应器温度,您可以控制哪些键被断裂以及所得分子如何重新形成。这使您能够直接影响最终产品的分布。

低温与高温

一个简单的原则决定了结果:较低的温度有利于固体的产生,而较高的温度有利于液体和气体的产生。

慢速热解,通常在较低的温度范围(约 400°C),在较长的时间内进行。这种温和的加热最大限度地提高了 生物炭(一种稳定的、富含碳的固体)的产量。

快速热解和闪速热解 使用更高的温度(通常为 600°C 至 900°C)和极快的加热速度。此过程会剧烈地粉碎材料的分子,以最大限度地提高 热解油(生物油)和合成气的产率。

反应器设计如何影响温度

所使用的反应器类型至关重要,因为每种设计都针对不同的传热方式进行了优化。反应器的设计决定了它能以多高的效率和多快的速度将进料加热到目标温度。

用于稳定性的间歇式反应器

间歇式反应器 是一个简单的密闭容器。它适用于对整体能量稳定性要求高于精确、快速温度变化的过程。

这种设计非常适合 慢速热解,其中进料可以逐渐加热以生产生物炭。

用于多功能性的管式反应器

管式反应器 允许物料连续流动。虽然它可以适应各种热解类型,但其设计和较低的运营成本通常使其成为 慢速热解 的良好选择。

用于快速反应器的流化床反应器

诸如 流化床 系统之类的反应器专为极高的传热效率而设计。它们将进料颗粒悬浮在热流体(气体)中,确保每个颗粒几乎立即被加热。

这种能力对于 快速热解 至关重要,在快速热解中,最大限度地提高液体生物油的产率是主要目标。

理解权衡和挑战

选择操作温度是在所需产出、产品质量和运营成本之间进行权衡。没有一个“最佳”温度,只有针对特定目标的正确温度。

产品质量困境

虽然较高的温度可以产生更多的生物油,但这种液体燃料并非没有问题。热解油通常含氧量高,这使其具有 腐蚀性、热不稳定性和与常规燃料不混溶 的特性。

这些特性意味着它通常需要进行大量的升级处理,才能作为石油产品的直接替代品使用。

能源消耗

将温度维持在 900°C 是一项非常耗能的操作。这种能源成本是热解操作经济可行性的一个主要因素。

较高的温度过程必须产生足够有价值的产品,才能证明增加的运营费用是合理的。

为您的目标做出正确的选择

最佳温度完全取决于您的主要目标。通过了解热量与最终产品之间的关系,您可以配置过程以满足您的特定需求。

- 如果您的主要重点是最大限度地提高生物炭产量: 使用较低的温度(约 400°C)和较慢的加热速率,这是慢速热解的特征。

- 如果您的主要重点是最大限度地提高生物油(液体燃料)的产率: 使用较高的温度(600°C 及以上)和非常快的加热速率,这需要设计用于快速热解的反应器。

- 如果您的主要重点是最大限度地降低运营成本: 间歇式或管式系统等更简单的反应器设计,通常用于慢速热解,其建造成本和运营费用通常较低。

最终,掌握热解在于掌握热量的精确应用,以有效地转化材料。

摘要表:

| 温度范围 | 热解类型 | 主要目标 | 关键产品 |

|---|---|---|---|

| ~400°C | 慢速热解 | 最大化固体产率 | 生物炭 |

| 600°C - 900°C | 快速/闪速热解 | 最大化液体产率 | 生物油、合成气 |

准备优化您的热解过程了吗? 反应器的精确温度控制是实现目标产品产率(无论是生物炭、生物油还是合成气)的最重要因素。在 KINTEK,我们专注于提供您掌握热分解所需的强大实验室设备和专家支持。

我们的团队可以帮助您根据您的特定原料和生产目标选择正确的反应器设计。立即联系我们,讨论我们如何提高您的热解效率和产品质量。

图解指南