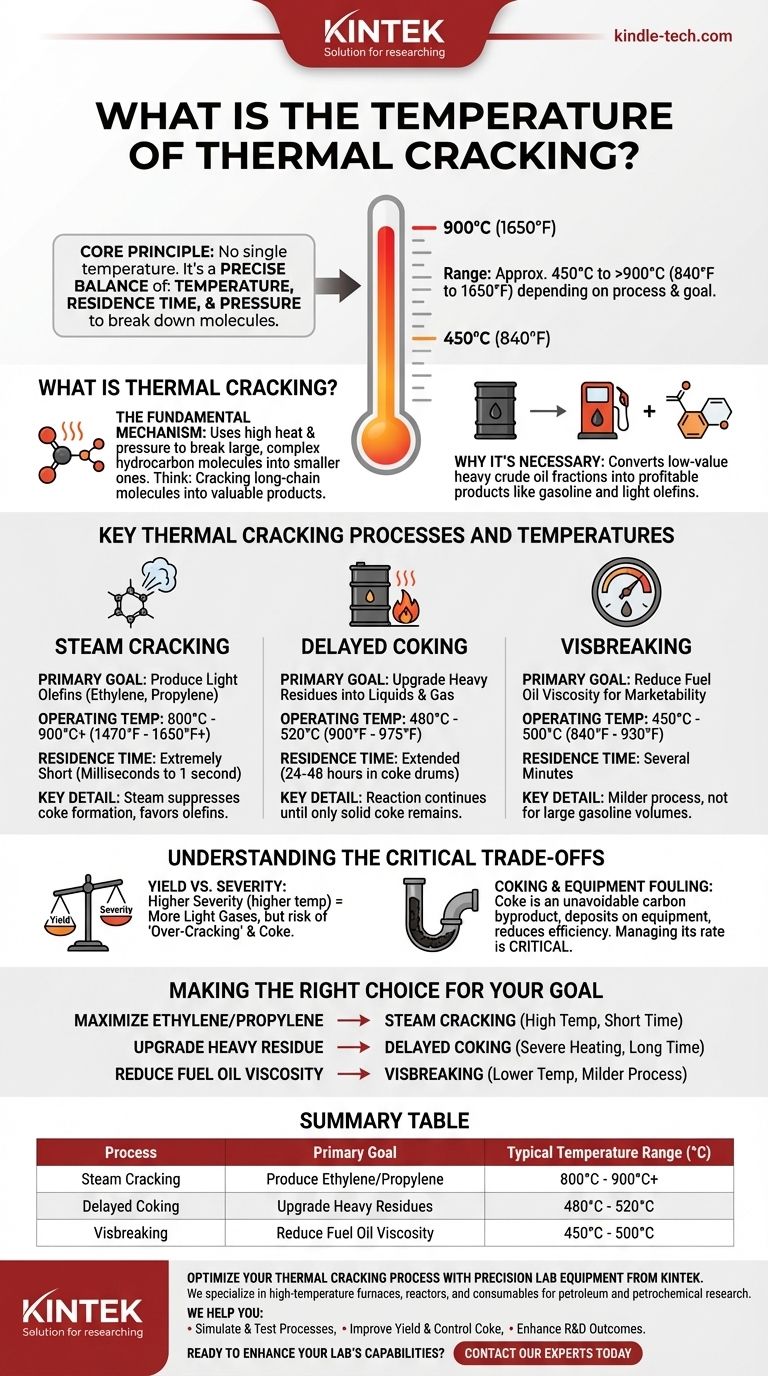

热裂解的温度范围约为450°C至900°C以上(840°F至1650°F),具体取决于特定的工艺和所需的结果。蒸汽裂解等工艺使用极高的温度在非常短的时间内生产轻质烯烃,而减黏裂化则使用较低的温度在较长时间内降低重质燃料油的黏度。

需要理解的核心原则是,热裂解没有单一的温度。相反,它是温度、停留时间和压力之间精确控制的平衡,通过操纵这些因素将大型烃分子分解成特定混合的更小、更有价值的产品。

什么是热裂解?

基本机制

热裂解是一种炼油工艺,利用高温高压将大型复杂的烃分子分解成更小、分子量更低的分子。它是石油工业中最古老、最基本的转化工艺之一。

可以将其视为利用热能将长链分子“裂解”成更有价值的产品混合物,例如汽油、煤油以及乙烯和丙烯等轻质烯烃。

为什么它必不可少

原油含有多种烃类,其中许多分子过大过重,无法直接用作汽油等高价值产品。热裂解使炼油厂能够将低价值的重油和残渣转化为更有利可图的产品组合。

主要热裂解工艺和温度

具体的操作温度是根据所处理的原料类型和最需要的产品量身定制的。

蒸汽裂解

蒸汽裂解是一种高苛刻度工艺,用于生产基础石化原料。主要产品是轻质烯烃,尤其是乙烯和丙烯。

- 操作温度: 800°C - 900°C (1470°F - 1650°F),甚至更高。

- 停留时间: 极短,通常在毫秒到一秒的范围内。

- 关键细节: 向原料中添加蒸汽以降低烃类的分压,这抑制了焦炭形成并有利于有价值烯烃的生产。

延迟焦化

延迟焦化是一种严苛的热裂解形式,旨在将最重的炼厂残渣(“釜底油”)升级为更有价值的液体和气体产品,同时留下固体石油焦。

- 操作温度: 原料在炉中加热至480°C - 520°C (900°F - 975°F)。

- 停留时间: 加热后的原料随后在大型“焦炭鼓”中停留较长时间(24-48小时),裂解反应持续进行,直到只剩下焦炭。

减黏裂化

减黏裂化(viscosity breaking)是一种温和的热裂解工艺。其主要目标不是产生大量汽油,而是降低重质燃料油的黏度,使其更具流动性和市场价值。

- 操作温度: 450°C - 500°C (840°F - 930°F)。

- 停留时间: 相对于蒸汽裂解较长,通常为几分钟。

理解关键权衡

热裂解的有效性和盈利能力取决于对反应条件和操作限制之间微妙平衡的管理。

收率与苛刻度

苛刻度一词指的是裂解条件的强度,主要由温度和停留时间驱动。

更高的苛刻度(例如,更高的温度)导致更彻底的裂解,从而增加乙烯等轻质气体的收率。然而,将苛刻度推得过高可能会使分子“过度裂解”,产生过多的低价值甲烷和固体焦炭。

结焦和设备结垢

焦炭是热裂解过程中不可避免的富碳副产品。它沉积在炉管和其他设备的内部。

这种结垢会降低传热效率并增加压降,迫使定期停机进行清洁。管理焦炭形成速率是任何热裂解装置中最重要的操作挑战。

为您的目标做出正确选择

最佳温度和工艺完全取决于经济目标和可用的原料。

- 如果您的主要重点是最大化石化产品的乙烯和丙烯产量: 您必须使用蒸汽裂解特有的极高温度和短停留时间。

- 如果您的主要重点是将重质、高黏度残渣升级为轻质燃料: 延迟焦化的高温加热和长停留时间是合适的选择。

- 如果您的主要重点仅仅是通过降低黏度使重质燃料油具有市场价值: 像减黏裂化这样的低温、温和工艺是最经济的解决方案。

最终,控制热裂解中的温度是为了精确地引导化学反应,以获得最有利可图的产品组合。

总结表:

| 工艺 | 主要目标 | 典型温度范围 (°C) |

|---|---|---|

| 蒸汽裂解 | 生产乙烯/丙烯 | 800°C - 900°C+ |

| 延迟焦化 | 升级重质残渣 | 480°C - 520°C |

| 减黏裂化 | 降低燃料油黏度 | 450°C - 500°C |

使用 KINTEK 精密实验室设备优化您的热裂解工艺。

无论您是开发新催化剂、分析原料还是监控工艺效率,正确的设备对于成功都至关重要。KINTEK 专注于高温炉、反应器和耗材,旨在满足石油和石化实验室的严苛需求。

我们帮助客户:

- 准确模拟和测试裂解过程。

- 提高收率并控制焦炭形成。

- 增强研发成果。

准备好提升您实验室的能力了吗? 立即联系我们的专家,为您的热处理需求找到完美的解决方案。

图解指南