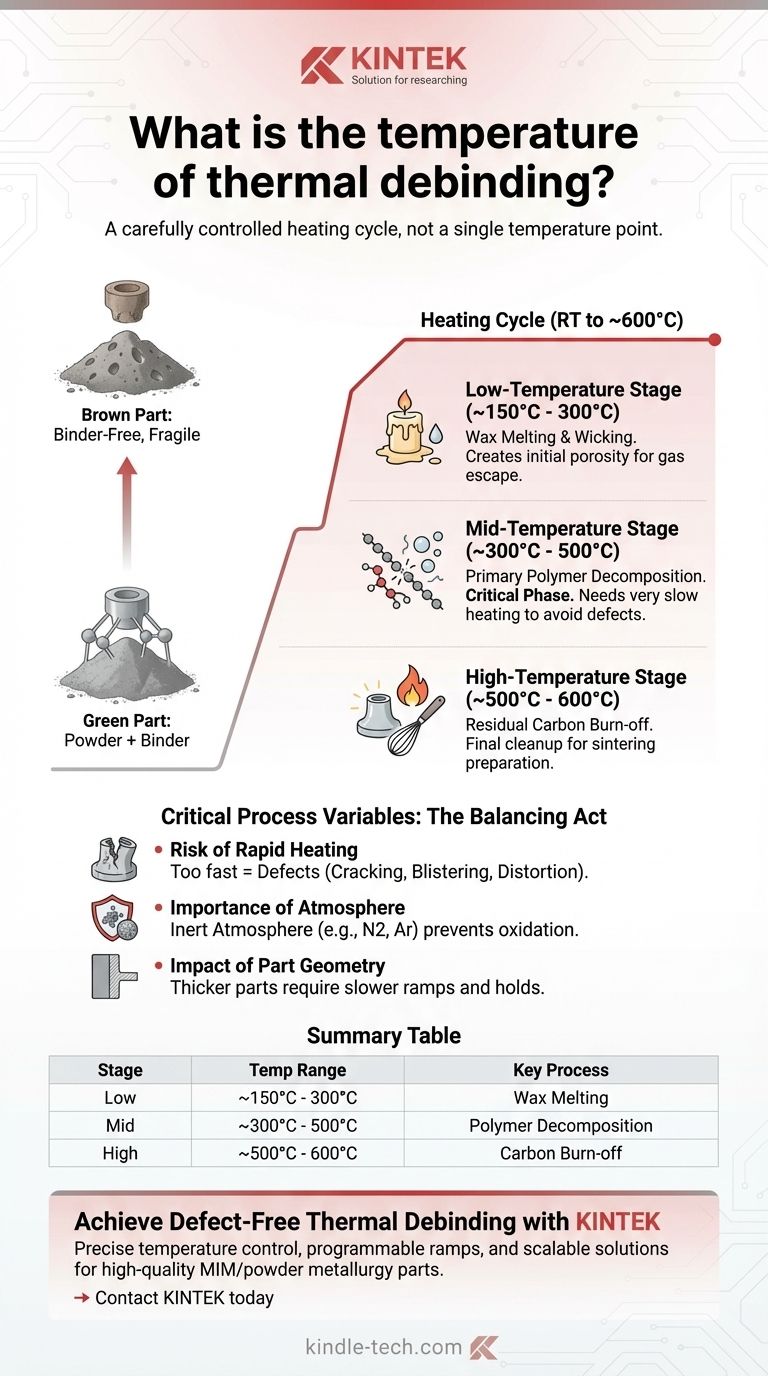

在热脱脂中,该过程并非设定为单一温度,而是涉及一个精心控制的加热循环,通常从室温到大约600°C(1112°F)。这个多阶段过程旨在系统地从“生坯”零件中去除聚合物粘合剂,而不会在最终烧结阶段之前引入缺陷。

热脱脂的核心挑战不仅仅是达到目标温度,而是管理通过不同温度区的加热速率。缓慢、受控的升温至关重要,以使粘合剂分解气体逸出,而不会产生内部压力,从而导致脆弱零件开裂或变形。

热脱脂的目的

热脱脂是粉末冶金工艺(如金属注射成型(MIM))中的关键步骤。它只有一个主要功能:去除“粘合剂”,这是一种聚合物和蜡的混合物,充当临时胶水。

这种粘合剂在初始的、未烧结状态下赋予部件其形状和处理强度,通常称为“生坯”零件。在金属颗粒可以在高温烧结炉中熔合之前,必须将这种粘合剂完全、干净地去除。

粘合剂烧尽的阶段

该过程是穿过不同温度区域的旅程,每个阶段都针对粘合剂系统的不同组成部分。最终的温度曲线在很大程度上取决于所使用的特定粘合剂和零件的几何形状。

低温阶段(约150°C - 300°C)

在此初始阶段,粘合剂中熔点最低的组分(通常是蜡)开始熔化并渗出到表面或汽化。

这是一个关键步骤,因为它在零件内部打开了一个孔隙网络。这种孔隙率充当了在下一个更激进的阶段将产生的气体的逸出路径。

中温阶段(约300°C - 500°C)

这是脱脂过程中最关键和风险最高的阶段。在此阶段,粘合剂系统的主要结构聚合物会发生热分解,分解成气态副产物。

在此处的加热速率必须极其缓慢。如果温度升高过快,气体生成速率将超过其通过孔隙网络逸出的速率,从而导致零件失效。

高温阶段(约500°C - 600°C)

这最后一个阶段充当清理阶段。炉子保持在这个较高的温度,以确保分解聚合物留下的任何残留碳都被完全烧掉。

完成此阶段对于获得良好的材料性能和防止后续烧结过程中的污染至关重要。在此之后,该部件被称为“棕色”零件——极其脆弱但没有粘合剂。

理解权衡:关键工艺变量

成功脱脂是一个平衡的艺术。简单地将炉子设置为600°C将导致灾难性的失败。您必须管理整个循环。

快速加热的风险

缺陷最常见的原因是加热速率过快。这会困住分解气体,导致内部压力积聚,从而可能导致:

- 开裂:零件在压力下破裂。

- 起泡:气体囊在零件表面形成气泡。

- 变形:零件塌陷或扭曲,偏离其预定形状。

气氛的重要性

热脱脂很少在环境空气中进行,因为这会氧化细小的金属粉末。该过程通常在惰性气氛(如氮气或氩气)或真空中进行。

这种受控气氛有助于带走粘合剂副产物,最重要的是,保护金属颗粒免受氧化,直到它们准备好烧结。

零件几何形状的影响

厚或大的零件比薄壁零件更难脱脂。热量渗透到厚截面核心需要更长的时间。

此外,分解气体的逸出路径也更长。因此,较厚的零件需要更慢的加热斜坡,并且可能需要在特定温度下延长“保持”时间,以使过程达到平衡。

为您的工艺做出正确的选择

理想的热脱脂循环取决于您的粘合剂、材料和零件几何形状。然而,一般原则可以指导您的方法。

- 如果您的主要关注点是零件完整性:优先采用缓慢、保守的加热速率,尤其是在300°C到500°C之间,这是大部分粘合剂分解的阶段。

- 如果您的主要关注点是加工厚截面零件:实施更慢的加热曲线,并考虑在主要分解阶段之前和期间增加等温保持,以确保从核心到表面的均匀烧尽。

- 如果您的主要关注点是工艺优化和速度:首先建立一个可靠、无缺陷的基线循环,然后以小增量谨慎地增加升温速率,并在每个步骤验证零件质量。

最终,成功的热脱脂是通过耐心和精确控制实现的,而不仅仅是达到最终温度。

总结表:

| 阶段 | 温度范围 | 关键过程 | 关键因素 |

|---|---|---|---|

| 低温 | ~150°C - 300°C | 低熔点蜡的熔化/蒸发 | 为气体逸出创造初始孔隙率 |

| 中温 | ~300°C - 500°C | 主要聚合物粘合剂的分解 | 缓慢的加热速率对于避免缺陷至关重要 |

| 高温 | ~500°C - 600°C | 残留碳的烧尽 | 确保零件清洁以进行烧结 |

使用 KINTEK 实现无缺陷热脱脂

精确掌握热脱脂的温度循环和加热速率对于生产高质量的金属注射成型 (MIM) 或粉末冶金零件至关重要。KINTEK 专注于实验室炉和热处理解决方案,旨在满足脱脂和烧结所需的严格控制。

我们的专业知识和设备帮助您:

- 防止缺陷:精确的温度控制和可编程斜坡最大限度地降低开裂、起泡和变形的风险。

- 处理复杂几何形状:通过可靠、均匀的加热优化厚截面或复杂零件的循环。

- 扩展您的工艺:从研发到生产,为您的吞吐量和质量需求找到合适的炉解决方案。

准备好优化您的脱脂工艺了吗?让我们的专家帮助您选择理想的热处理设备。立即联系 KINTEK 讨论您实验室的具体要求。

图解指南