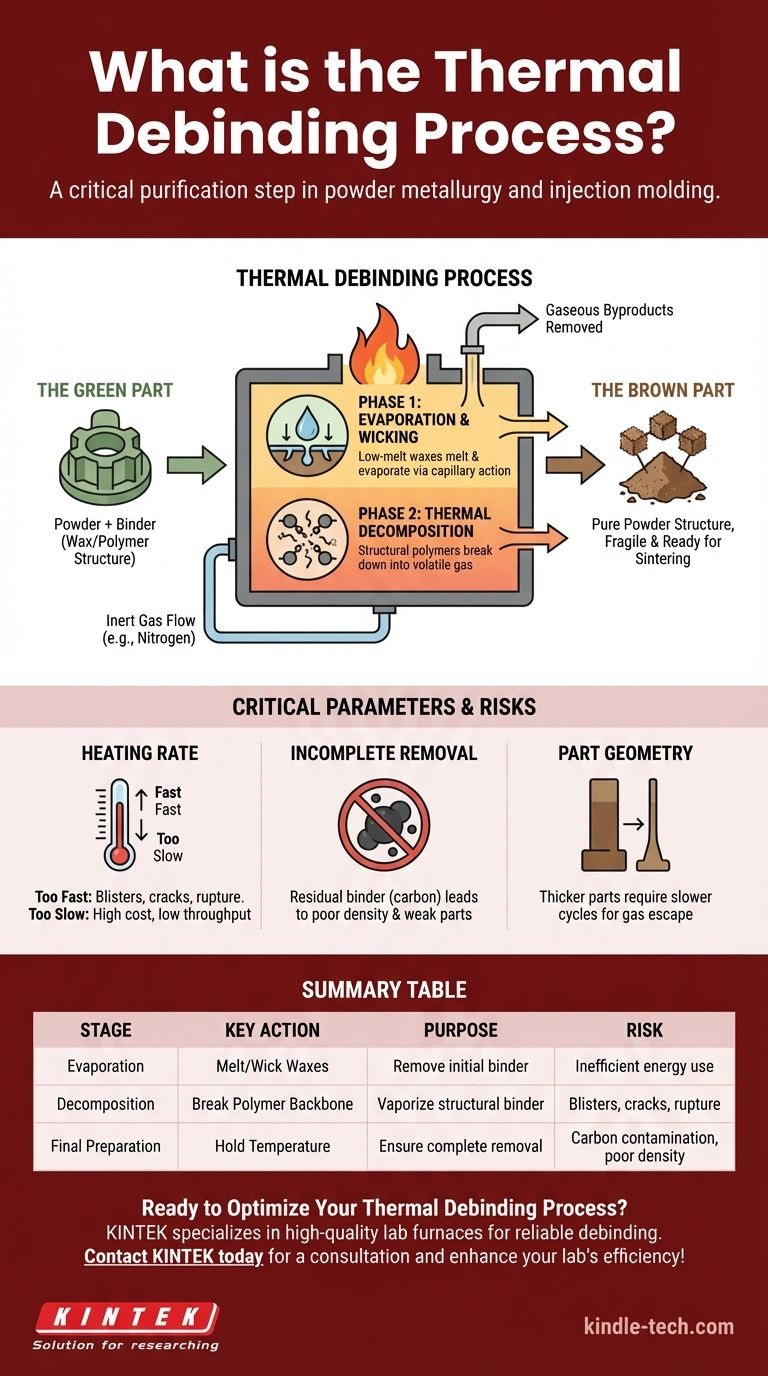

从本质上讲,热脱脂是粉末冶金和注塑成型中使用的关键纯化步骤。它是一种高度受控的加热过程,旨在小心地从模压部件(称为“生坯件”)中去除临时的聚合物或蜡“粘结剂”。这是通过在炉中加热部件来实现的,使粘结剂蒸发或化学分解成气体,然后被安全地抽出。

在由金属或陶瓷粉末制成的复杂部件最终成型之前,必须去除固定其形状的牺牲性粘结剂。热脱脂是实现这一目标的关键过程,它将部件从聚合物-粉末复合材料转变为易碎的纯粉末结构,为最终的致密化做准备。

从“生坯”到“灰坯”的旅程

要理解热脱脂,首先必须了解其必要性。整个过程围绕部件在不同阶段的转变。

粘结剂在“生坯件”中的作用

在金属注射成型(MIM)等制造方法中,将细金属粉末或陶瓷粉末与粘结剂体系混合,该体系通常由蜡和聚合物组成。这种混合物表现得像塑料,可以将其注入模具中以形成复杂、精确形状的部件。这个初始的模压部件被称为生坯件(green part)。

为什么必须去除粘结剂

粘结剂只是一个临时支架。它对最终产品没有结构价值,在称为烧结的最后一步之前必须完全去除。

如果在烧结过程中(接近材料熔点的高温加热)仍有粘结剂残留,它将不受控制地分解,释放的气体会导致最终部件出现气泡、裂纹、高孔隙率和严重污染。

形成易碎的“灰坯件”

通过脱脂成功去除粘结剂后,该部件被称为灰坯件(brown part)。

灰坯件极其易碎,因为它仅由通过微弱分子间作用力结合在一起的主要粉末颗粒组成。在进入烧结炉熔合成立体致密物体之前,必须极其小心地处理它。

解构热脱脂的机制

热脱脂不仅仅是将粘结剂熔掉那么简单。这是一个复杂的多阶段过程,受热传递、化学反应和质量传输的控制。

阶段 1:蒸发和毛细作用

该过程始于较低的温度。粘结剂体系中熔点较低的组分(通常是蜡)会熔化成液体。

通过毛细作用,这种液态粘结剂会“吸附”到部件表面,在那里蒸发并被炉内气氛带走。

阶段 2:热分解

随着温度升高,粘结剂的结构“骨架”——通常是更强的聚合物——开始分解。这不是熔化;这是热降解。

长聚合物链在化学上断裂成更小的、挥发性的分子(单体和低聚物)。这些较小的分子变成气体并从部件中扩散出来。

炉内气氛的关键作用

该过程在具有严格控制气氛的炉中进行。通常使用惰性气体(如氮气或氩气)流经炉膛。

这种气体流动有两个关键原因:它防止金属粉末在高温下氧化,并且它会主动清除气态的粘结剂副产物,防止它们被困在部件内部。

理解权衡和关键参数

热脱脂的成功取决于微妙的平衡。对工艺参数的管理不当是缺陷的常见来源。

加热过快的危险

如果加热速率过快,粘结剂会在部件内部深处汽化,快到来不及逸出。这会产生巨大的内部压力。

结果是出现从表面气泡和裂纹到部件完全破裂的缺陷。这是热脱脂中最常见的失效模式。

加热过慢的代价

相反,过于保守、缓慢的加热循环可以确保部件安全,但代价高昂。它会大大增加炉内时间,降低生产吞吐量,并消耗更多的能源。

粘结剂去除不完全的问题

在足够长的时间内未在正确温度下保持部件,可能会在粉末结构中留下残留的粘结剂,通常以碳的形式存在。

这种污染会干扰烧结过程中发生的原子扩散,导致最终部件的密度不佳和机械性能严重受损。

部件几何形状的影响

较厚或较大的部件脱脂难度更大。粘结剂副产物必须经过更长的扩散路径才能从部件核心逸出。这需要更慢、更精确控制的加热循环,以避免内部压力积聚。

如何将其应用于您的工艺

选择正确的脱脂策略需要将工艺参数与您的主要制造目标保持一致。

- 如果您的主要重点是速度和吞吐量: 您的目标是找到在不引入缺陷的情况下可能的最快加热速率,并辅以高气体流量以有效清除副产物。

- 如果您的主要重点是部件完整性: 您必须优先考虑更慢、更受控的加热循环,特别是对于厚截面,以确保压力不会积聚并导致开裂。

- 如果您的主要重点是关键应用的材料纯度: 强调使用高纯度的炉内气氛,并增加验证步骤,以确保在烧结前没有残留碳。

归根结底,掌握热脱脂在于平衡速度、安全性和最终部件质量这三个相互竞争的需求。

摘要表:

| 阶段 | 关键操作 | 目的 | 管理不当的风险 |

|---|---|---|---|

| 阶段 1:蒸发 | 加热部件以熔化/吸附低熔点粘结剂(蜡)。 | 通过毛细作用去除初始粘结剂组分。 | 生产缓慢,能源利用效率低。 |

| 阶段 2:分解 | 提高温度以分解聚合物骨架。 | 通过热降解使结构粘结剂汽化。 | 由于内部压力导致气泡、裂纹或部件破裂。 |

| 最终准备 | 保持温度以确保完全去除粘结剂。 | 形成纯净、易碎的“灰坯件”,为烧结做准备。 | 碳污染,导致密度不佳和最终部件机械性能弱。 |

准备优化您的热脱脂工艺?

要在速度、部件完整性和最终质量之间取得完美平衡,需要精确的控制。KINTEK 专注于专为可靠热脱脂设计的高质量实验室炉和耗材,帮助您预防缺陷并确保材料纯度。

让我们的专家帮助您为您的 MIM、陶瓷或粉末冶金需求选择正确的设备。立即联系 KINTEK 进行咨询,提高您实验室的效率!

图解指南