在制药行业中,氮气是用于创建惰性气氛的主要气体。这个过程通常被称为氮气覆盖或惰化,它涉及将包装和加工环境中的氧气排出。这样做可以保护敏感的活性药物成分(API)和成品免受降解,确保其稳定性、功效和保质期。

核心挑战不仅是包装,而是在生产的每个阶段保护敏感的化合物免受氧气和水分的影响。使用氮气等惰性气体是防止氧化降解的行业标准解决方案,氧化降解是药物变质和药效丧失的主要原因。

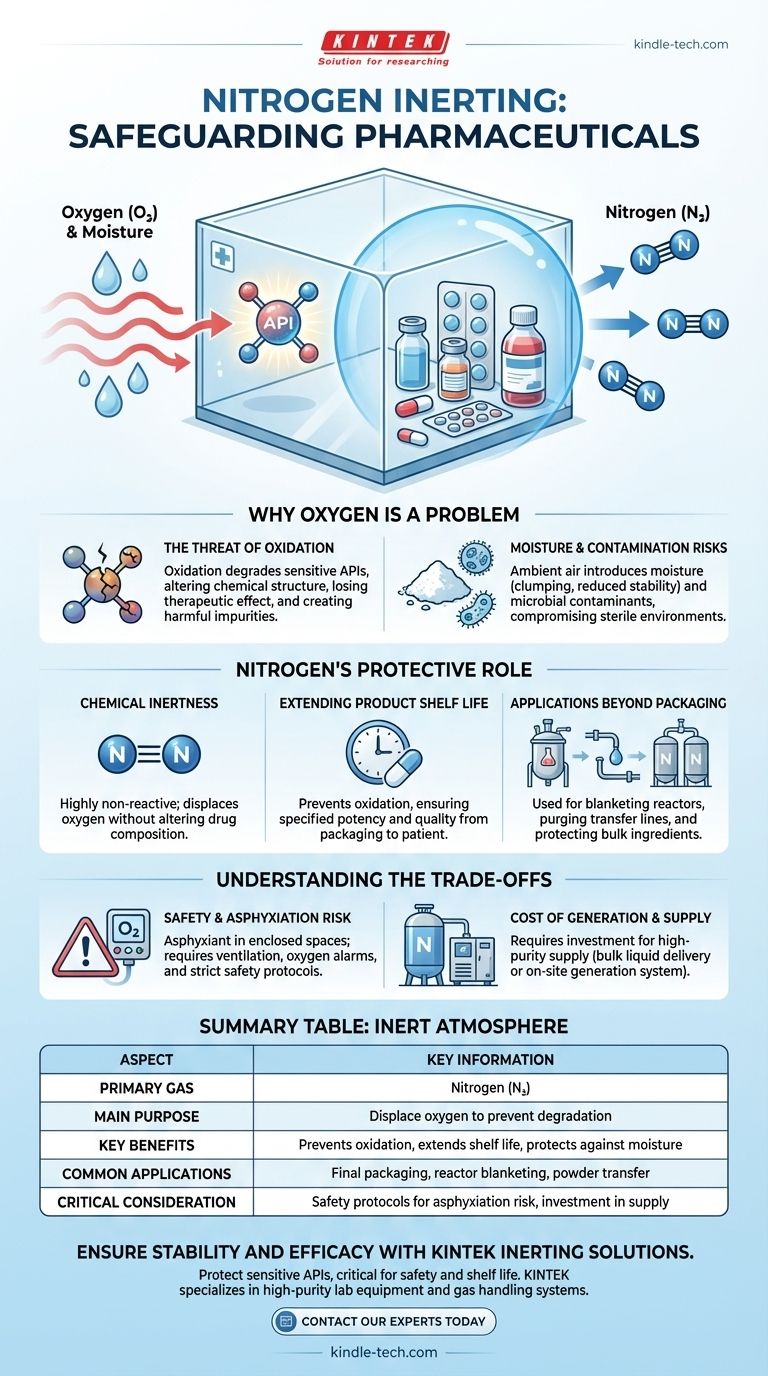

为什么氧气在制药中是个问题

氧气具有高反应性,对许多药品的稳定性构成重大威胁。了解其具体风险可以阐明为什么惰化是制造过程中关键且不可协商的步骤。

氧化的威胁

氧化是一种化学反应,会降解敏感化合物。当活性药物成分(API)氧化时,其化学结构会发生变化,这可能导致治疗效果丧失。

这种降解还可能产生有害杂质,从而损害最终药品的安全性和质量。

水分和污染风险

环境空气中含有水分。对于许多粉状或冻干药物,暴露于水分会导致结块、降低稳定性并加速降解。

此外,使用环境空气可能会引入微生物污染物或其他颗粒,这在制药生产所需的无菌环境中是不可接受的。

氮气作为保护屏障的作用

氮气(N₂)因其化学性质和可用性而成为创建惰性气氛的理想选择。它在整个制造过程中充当可靠的、无形的屏障。

化学惰性

氮气由两个通过强三键结合的氮原子组成。这个键极难断裂,使得该分子具有高度非反应性,即惰性。

因为它不容易与其他化学物质反应,所以它可以在不改变药物成分的情况下取代氧气。它有效地“覆盖”产品,保护其免受不必要的化学反应。

延长产品保质期

通过防止氧化,氮气覆盖是延长药物保质期最有效的方法之一。它确保产品从包装那一刻起直到到达患者手中,都保持其规定的效力和质量。

这对于液体药物、注射剂以及任何已知对氧气敏感的API尤为关键。

超越包装的应用

氮气的作用不仅限于最终包装步骤。它在整个生产过程中用于维持惰性环境。

这包括在合成过程中覆盖化学反应器、吹扫传输管线以移动敏感材料,以及保护储存在罐或筒仓中的散装成分。

了解权衡

虽然氮气是行业标准,但实施惰化系统需要仔细考虑安全性和成本。这不是一项微不足道的任务。

安全和窒息风险

氮气无毒,但它是窒息剂。通过取代氧气,封闭空间中高浓度的氮气会造成一个无法维持生命的环境。

在任何使用氮气的设施中,都必须有适当的通风、氧气监测报警和严格的安全协议,以防止人员意外窒息。

生产和供应成本

药用级氮气必须极其纯净。虽然氮气在大气中含量丰富(约78%),但将其分离到所需纯度是有成本的。

设施必须选择是在罐中交付散装液氮,还是投资于现场氮气生产系统。选择取决于消耗量、纯度要求和资本支出预算。

为您的流程做出正确选择

应用惰性气氛是为了减轻特定风险。您的策略应根据产品的敏感性和生产阶段进行调整。

- 如果您的主要关注点是最终产品的稳定性:您的关键行动是在最终包装阶段,在泡罩包装、小瓶或瓶子中实施氮气吹扫。

- 如果您的主要关注点是合成过程中API的完整性:您的关键行动是用氮气覆盖反应器和储罐的顶部空间,以防止副反应和降解。

- 如果您的主要关注点是防止传输过程中的污染:您的关键行动是使用加压氮气吹扫和通过传输管线移动粉末或液体,而不是使用压缩空气。

最终,整合氮气惰化系统是确保药品安全、有效和稳定的基本实践。

总结表:

| 方面 | 关键信息 |

|---|---|

| 主要气体 | 氮气 (N₂) |

| 主要目的 | 取代氧气,防止API和成品降解。 |

| 主要益处 | 防止氧化,延长保质期,防潮/防污染。 |

| 常见应用 | 最终包装(小瓶、泡罩)、反应器覆盖、粉末传输。 |

| 关键考虑 | 需要窒息风险安全协议和供应/生产投资。 |

使用KINTEK可靠的惰化解决方案,确保您的药品稳定有效。

我们深知保护敏感API免受氧化对于您产品的安全和保质期至关重要。KINTEK专注于高纯度实验室设备和气体处理系统,以满足制药实验室和生产设施的严格需求。

让我们帮助您为您的特定工艺设计和实施正确的氮气覆盖或惰性气氛系统——从研发到全面生产。立即联系我们的专家,讨论您的要求并保护您宝贵的产品。

图解指南