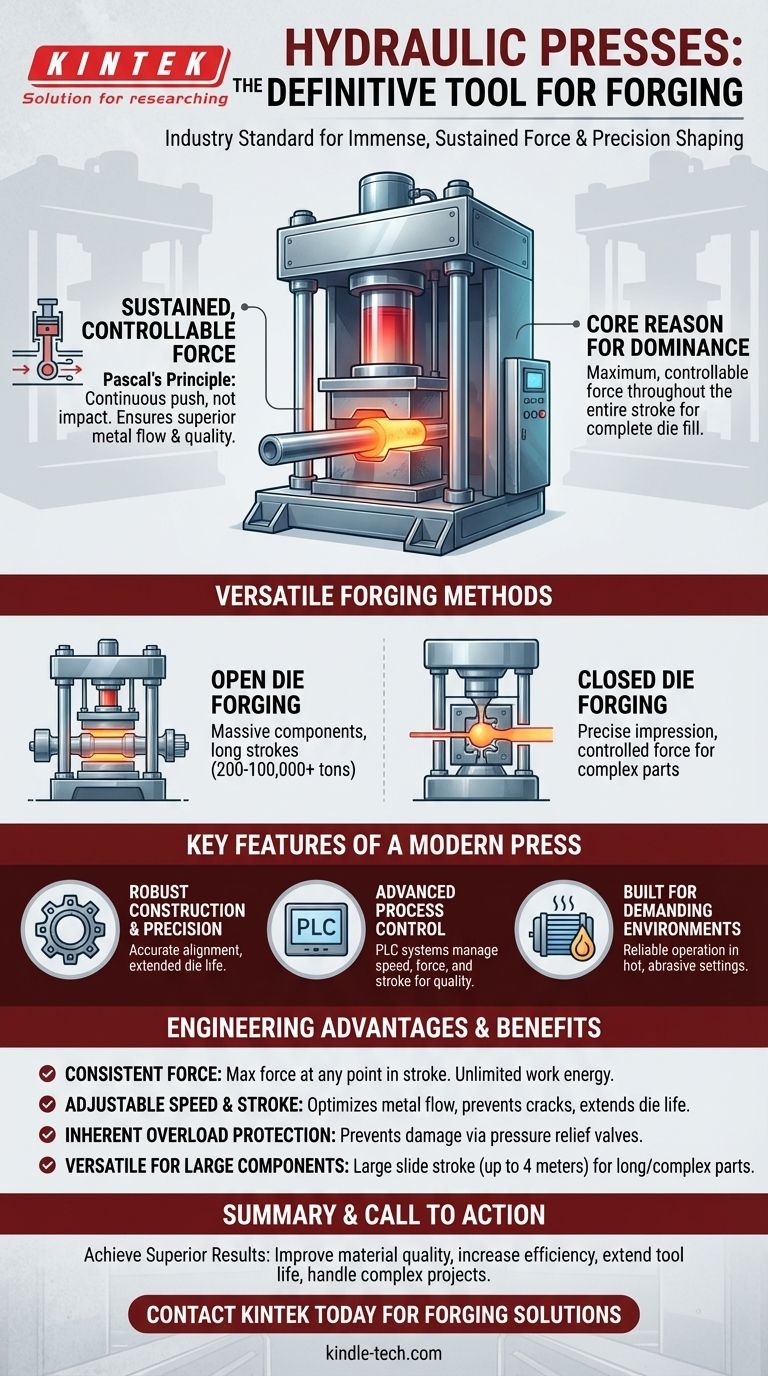

锻造使用的权威压力机是液压机。这种机器是开模锻造和闭模锻造工艺的行业标准,因其能够提供巨大而持续的力而备受推崇。其设计使其能够高精度地塑造从简单部件到大型复杂工业零件的各种产品。

液压机在锻造领域占据主导地位的核心原因是其独特的能够在整个压制行程中施加最大、可控的力的能力。这种持续的压力,不同于锤击的剧烈冲击,允许金属流动并完全填充模具,从而获得卓越的工件质量和过程控制。

液压机对锻造至关重要的原因

锻造压力机必须执行一个主要功能:施加足够的力使金属工件塑性变形为所需形状。液压系统非常适合这项要求严苛的任务。

提供持续、可控的力

液压机的力量源于帕斯卡原理,利用加压流体产生巨大的力。这种力不是突然的冲击;它是一种持续的、受控的推力。

这种持续的压力对于金属在模腔内正确流动至关重要,确保最终零件没有缺陷并具有精细的晶粒结构。

适应不同的锻造方法

液压机用途广泛,足以处理两种主要的锻造工艺。

开模锻造涉及在简单、非封闭的模具之间塑造工件。大型液压机巨大的力和长行程,范围从200吨到超过100,000吨,非常适合制造大型独立部件,如工业轴。

闭模锻造,也称为模锻,将工件夹在两个定制模具之间,模具包含最终零件的精确印模。液压机的受控力确保金属完全填充模具印模的复杂细节。

现代锻造压力机的关键特点

锻造压力机不是简单的机器;它们是为在恶劣制造环境中实现精度、耐用性和安全性而设计的复杂系统。

巨大的力容量

锻造压力机的决定性特点是其功率。闭模锻造的容量通常达到60,000至82,000吨,能够形成高强度合金和非常大的零件。

坚固的结构和精密导向

为了精确地管理这些力,压力机采用高度坚固的框架建造。八点滑块导向是常见的特点,可确保移动压板保持完美对齐,这对于生产一致的零件和延长昂贵模具的使用寿命至关重要。

先进的过程控制

现代压力机采用PLC(可编程逻辑控制器)系统和先进的液压电子控制。这允许操作员精确管理压制速度、力和行程距离。

这种控制水平直接转化为更高的产品质量、更好的可重复性和更高的生产率。

应对严苛环境的特点

锻造环境炎热且磨蚀。压力机配备了集中润滑系统和水冷热交换器等功能,以确保可靠性。

定制功能还可以包括用于温度控制的加热或冷却压板、自动化模具装载系统以及全面的安全措施,如光幕和区域扫描仪。

了解优势

选择液压机进行锻造是基于几个独特的工程优势的决定,这些优势直接影响产品质量和工艺效率。

整个行程中力保持一致

与仅在其行程底部提供峰值力的机械压力机不同,液压机可以在任何点施加其最大额定力。这种“无限工作能量”非常适合需要将材料在相当长的距离上推动和成形的长时间成形操作。

可调速度和行程

压力机滑块的速度可以无限调节。这使得成形速度可以适应材料的特性,防止开裂并确保最佳的金属流动。这种控制可带来卓越的工件质量和显著延长的模具使用寿命。

固有的过载保护

液压系统通过泄压阀进行保护。不可能施加超过压力机设计承受的力,这防止了灾难性过载并保护了机器和工具。

大型部件的多功能性

液压机可以设计成具有非常大的滑块行程,工作行程距离可达4米。这使得它们成为锻造长或复杂部件(如大型配件或厚壁管道)的唯一实用选择。

将此应用于您的锻造目标

液压机的能力直接服务于任何锻造操作的基本目标。了解这种联系阐明了其作为行业首选工具的作用。

- 如果您的主要重点是成形极其大型或复杂的零件:液压机巨大的吨位和长而可控的行程对于移动所需体积的金属至关重要。

- 如果您的主要重点是材料质量和强度:液压系统持续、受控的压力可产生精细的晶粒结构,这是突然冲击无法实现的。

- 如果您的主要重点是工艺效率和工具寿命:精确控制成形速度和压力的能力可保护昂贵的模具免受过早磨损,并降低零件报废率。

最终,液压机是锻造的标准,因为它提供了任务所需的强大力量和卓越所需的精密控制。

总结表:

| 关键特点 | 对锻造的益处 |

|---|---|

| 持续、可控的力 | 确保模具完全填充和卓越的金属流动 |

| 巨大吨位(高达100,000+吨) | 能够成形大型、复杂的工业零件 |

| 可调速度和行程 | 保护模具并适应材料特性 |

| 先进的PLC控制 | 提供一致的质量和可重复性 |

| 固有的过载保护 | 保护机器和工具免受损坏 |

准备好使用液压机实现卓越的锻造效果了吗?

在KINTEK,我们专注于高性能实验室和工业设备,包括坚固的锻造解决方案。无论您是处理大型工业部件还是精密零件,我们在液压机技术方面的专业知识都可以帮助您:

- 通过受控、持续的压力提高材料质量

- 通过先进的过程控制提高生产效率

- 通过精确的速度和力管理延长工具寿命

- 通过巨大的吨位能力处理复杂项目

让我们讨论KINTEK液压机如何改变您的锻造操作。立即联系我们的专家进行个性化咨询!

图解指南

相关产品

- 手套箱用实验室液压压片机

- 手动高温加热液压压机带加热板用于实验室

- 带加热板的自动高温加热液压压机,用于实验室

- 带加热板的加热液压压机,用于真空箱实验室热压

- 带加热板的加热液压压机,用于真空箱实验室热压