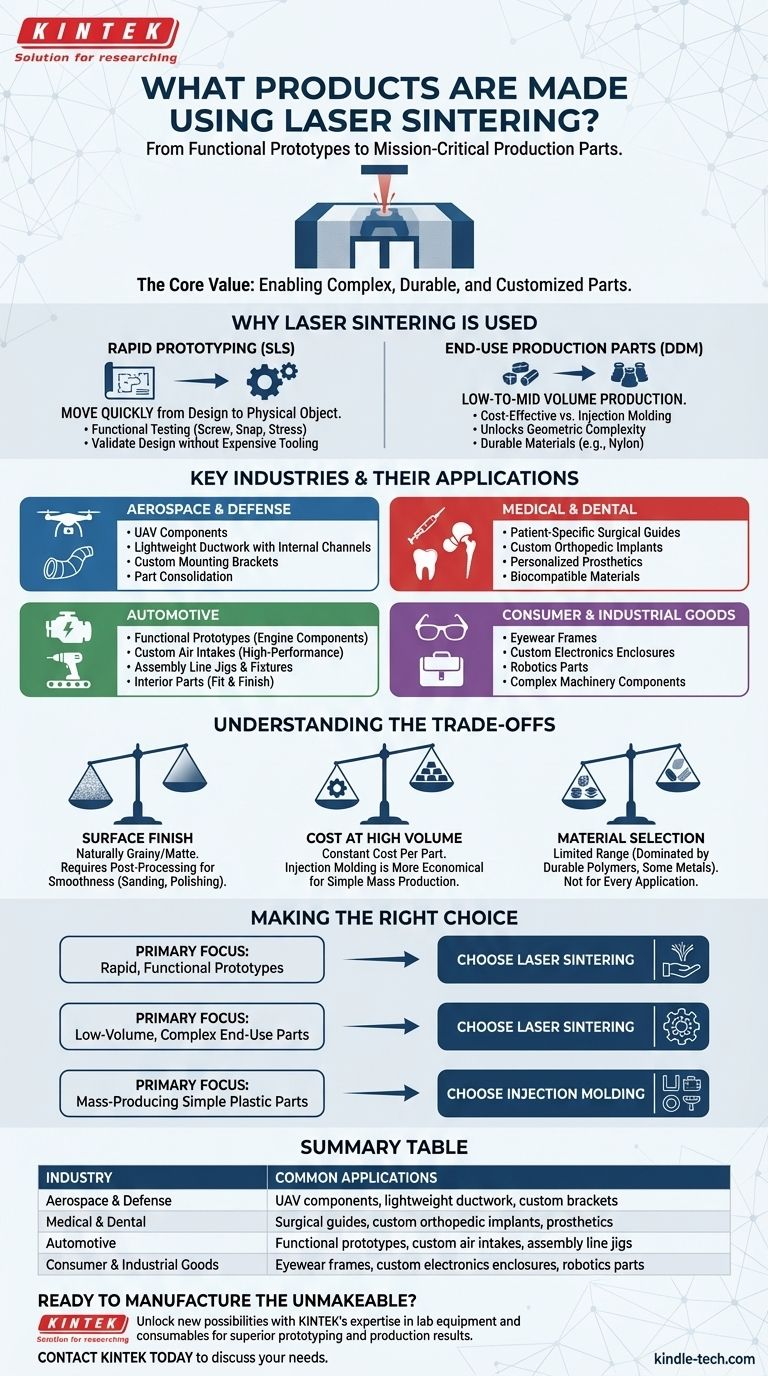

本质上,激光烧结用于制造各种产品,从早期功能原型到关键任务生产零件。您会发现它在航空航天等行业中的应用,例如制造复杂的无人机组件,以及在医疗领域,例如生产患者特异性手术植入物。

激光烧结的主要价值不在于取代传统制造,而在于能够创建复杂、耐用且通常可定制的零件,这些零件如果采用其他方式制造,成本会过高或物理上不可能实现。

为什么使用激光烧结:从原型到生产

激光烧结,通常称为选择性激光烧结(SLS),是一种成熟的增材制造工艺,因其两种独特的能力而备受推崇:创建逼真的原型和制造成品。

快速原型的力量

工程师使用激光烧结技术可以快速地将数字设计转化为实物。与其他一些3D打印方法不同,这些零件坚固耐用。

这使得功能测试成为可能。烧结原型不仅仅是为了美观;它可以在实际装配中进行螺丝固定、卡扣、受力测试,从而在投入昂贵的模具之前验证设计。

向最终用途生产零件的转变

烧结材料,特别是尼龙等聚合物的强度和耐用性,足以用于最终产品。这通常被称为直接数字制造(DDM)。

这对于中低批量生产最有价值,因为在这种情况下,为注塑成型创建传统模具的成本会过高。它还解锁了注塑成型无法实现的几何复杂性。

关键行业及其应用

使用激光烧结的决定是由对特定材料特性、复杂几何形状或定制化的需求驱动的。

航空航天与国防

在这个领域,减重和性能至关重要。激光烧结允许零件整合,即将多个简单组件重新设计成一个单一、复杂且轻量化的零件。

常见产品包括无人机(UAV)组件、带内部通道的复杂管道以及定制安装支架。

医疗与牙科

定制化是医疗领域的关键驱动因素。激光烧结用于直接根据CT或MRI扫描数据创建患者特异性产品。

这包括精确指示外科医生切口位置的手术导板、定制的骨科植入物(如髋关节或膝关节置换物)以及提供完美贴合的个性化假肢。这些应用通常使用生物相容性材料。

汽车

汽车行业在整个产品生命周期中都使用激光烧结。它被大量用于创建发动机部件、内饰件和外壳的功能原型,以进行配合和表面处理检查。

对于高性能和豪华车辆,它还用于生产最终用途零件,如定制进气口、装配线夹具和固定装置以及其他小批量组件。

消费品和工业品

激光烧结为设计师提供了巨大的自由度。它用于制造具有复杂图案和形状的产品,这些产品是模塑无法实现的。

示例包括高端眼镜框、定制电子产品外壳,以及用于工业机械和机器人的复杂组件。

理解权衡

尽管功能强大,但激光烧结并非适用于所有制造问题。了解其局限性是有效使用它的关键。

表面光洁度

激光烧结制造的零件自然具有轻微的颗粒状哑光表面。虽然这通常可以接受,但要获得光滑、有光泽的表面需要后处理步骤,如打磨、抛光或涂层,这会增加时间和成本。

大批量生产成本

该工艺逐层构建零件,每个零件的成本相对恒定,无论数量多少。对于需要数万个的简单零件,一旦吸收了初始模具成本,注塑成型等传统方法会更具成本效益。

材料选择

虽然激光烧结的材料范围正在扩大,但仍比传统制造有限。该工艺主要使用耐用聚合物,如尼龙(PA12、PA11),以及在相关工艺(DMLS/SLM)中使用的铝、钛和不锈钢等金属。

为您的目标做出正确选择

要确定激光烧结是否符合您的需求,请考虑您的主要目标。

- 如果您的主要重点是快速、功能性原型:激光烧结是创建坚固零件的绝佳选择,您可以快速进行物理测试和验证。

- 如果您的主要重点是小批量、复杂最终用途零件:这项技术非常适合生产传统模具过于复杂或昂贵的几何形状。

- 如果您的主要重点是批量生产简单的塑料零件:传统的批量生产方法,如注塑成型,几乎总是更经济。

最终,激光烧结使工程师和设计师能够制造以前无法制造的产品,将重点从“为制造而设计”转向“为设计而制造”。

总结表:

| 行业 | 常见的激光烧结应用 |

|---|---|

| 航空航天与国防 | 无人机组件、轻量化管道、定制支架 |

| 医疗与牙科 | 手术导板、定制骨科植入物、假肢 |

| 汽车 | 功能原型、定制进气口、装配线夹具 |

| 消费品与工业品 | 眼镜框、定制电子产品外壳、机器人零件 |

准备好制造不可能的产品了吗?

KINTEK 的激光烧结技术为您的实验室原型制作和生产开启了新的可能性。无论您需要用于测试的耐用功能原型,还是复杂的小批量最终用途零件,我们在实验室设备和耗材方面的专业知识都能帮助您取得卓越成果。

立即联系 KINTEK,讨论我们的解决方案如何提升您的设计和制造能力。

图解指南