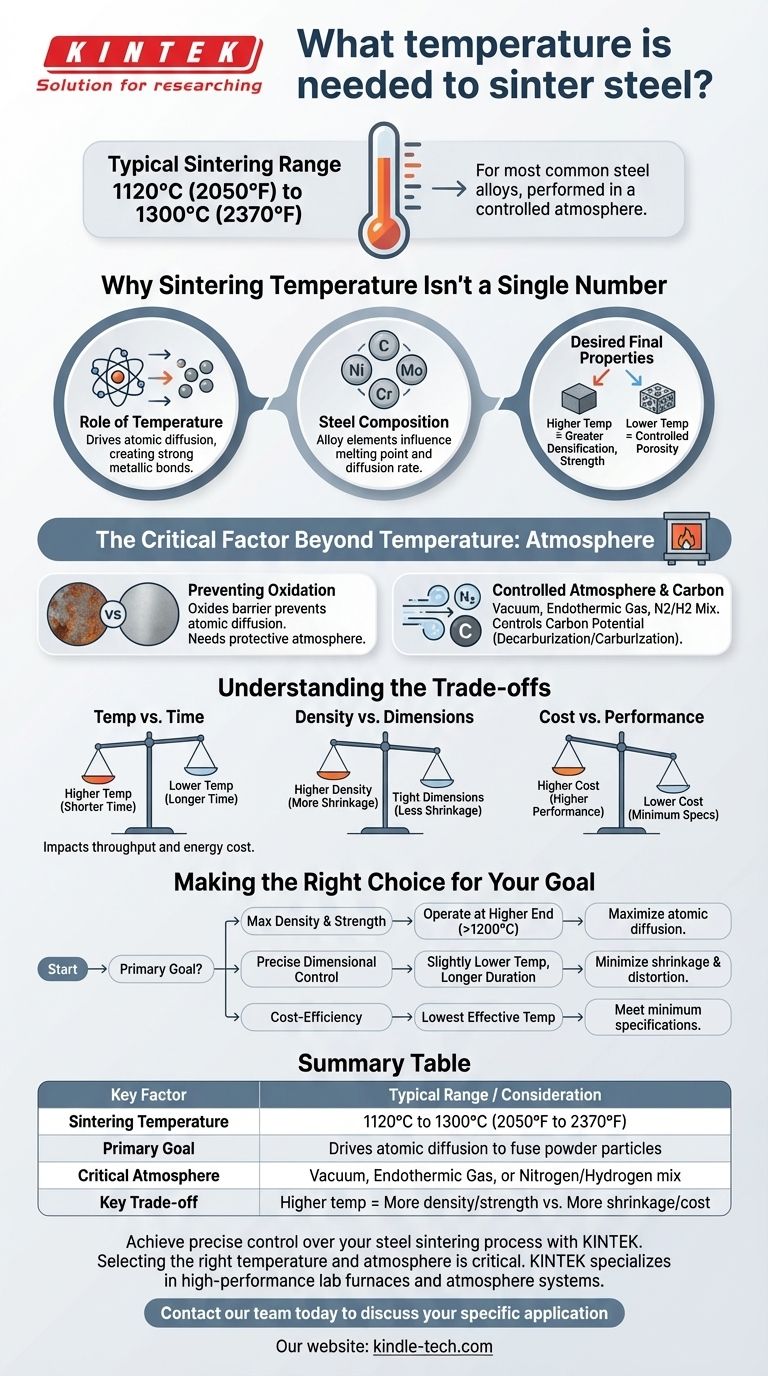

对于大多数常见的钢合金,所需的烧结温度范围在 1120°C 至 1300°C(约 2050°F 至 2370°F)之间。此过程在受控气氛中进行,以防止氧化并确保金属粉末颗粒正确熔合在一起。

烧结钢的具体温度不是一个单一数值,而是一个关键工艺变量,必须根据钢的具体合金成分、所需的最终密度以及零件所需的机械性能进行调整。

为什么烧结温度不是一个单一的数字

成功烧结钢制部件需要理解热量、材料科学和预期结果之间的相互作用。温度是实现特定目标的工具,而不是目标本身。

温度在烧结中的作用

热量在烧结中的主要目的是提供足够的能量来驱动原子扩散。这个过程允许原子在各个粉末颗粒的表面之间移动,形成强大的金属键,从而将松散的粉末熔合成一个坚固、连贯的整体。

钢成分的影响

不同的钢合金含有各种元素,如碳、镍、钼或铬。这些元素直接影响材料的熔点和扩散速率,从而决定了理想的烧结温度。例如,熔点较低的合金自然需要较低的烧结温度。

所需的最终性能

最终温度直接影响部件的特性。较高的温度通常会促进更大的致密化,从而提高强度和硬度。然而,这也会导致更多的收缩,并可能带来变形的风险。如果一定程度的气孔率是可以接受或期望的(例如在自润滑轴承中),则可以使用较低的温度。

温度之外的关键因素:气氛

简单地在空气中加热钢粉是行不通的。炉内气氛与温度本身一样关键。

防止氧化

在高温下,钢中的铁会与氧气剧烈反应,在颗粒表面形成氧化物(锈)。这种氧化物层充当屏障,阻止了正确粘合所需的原子扩散。

需要受控气氛

为防止氧化,烧结在真空或更常见的是保护性气氛中进行。这通常由深冷气或氮气和氢气的混合物组成,用于清除氧气并保护部件表面。

控制碳含量

对于碳钢,炉内气氛还必须具有正确的碳势。不正确的气氛可能会使钢中的碳流失(脱碳),使其变弱,或增加过多的碳(渗碳),使其变脆。

理解权衡

选择烧结温度需要平衡相互竞争的因素。没有一个“最佳”设置,只有针对特定应用的最佳设置。

温度与时间

通常可以通过使用较低温度较长时间或使用较高温度较短时间来实现相似的烧结水平。这种权衡会影响炉的吞吐量、能源消耗和总体运营成本。

密度与尺寸控制

用非常高的温度追求尽可能高的密度会增加零件的收缩。这使得最终部件的紧密尺寸公差更难保持,并可能需要二次定径操作。

成本与性能

较高的温度需要更多的能源,并可能需要更昂贵的炉体材料和维护。这种增加的成本必须通过最终部件的性能要求来证明是合理的。

为您的目标做出正确的选择

选择正确的烧结温度需要明确您对成品部件的主要目标。

- 如果您的主要重点是实现最大的密度和强度: 在材料推荐烧结范围的较高端操作,通常高于 1200°C,以最大化原子扩散。

- 如果您的主要重点是保持精确的尺寸控制: 考虑使用稍低的温度和更长的时间来最小化收缩和潜在的变形。

- 如果您的主要重点是成本效益(针对非关键部件): 在可靠满足应用最低性能和密度规格的最低有效温度下进行烧结。

最终,掌握烧结过程在于精确控制这些变量,以持续生产出满足其工程要求的部件。

摘要表:

| 关键因素 | 典型范围/考虑因素 |

|---|---|

| 烧结温度 | 1120°C 至 1300°C (2050°F 至 2370°F) |

| 主要目标 | 驱动原子扩散以熔合粉末颗粒 |

| 关键气氛 | 真空、深冷气或氮气/氢气混合物 |

| 关键权衡 | 更高温度 = 更高密度/强度 对比 更多收缩/成本 |

通过 KINTEK 实现对您的钢烧结过程的精确控制。

选择正确的温度和气氛对于在烧结钢部件中实现所需的密度、强度和尺寸精度至关重要。KINTEK 专注于高性能实验室炉和气氛系统,旨在满足金属粉末烧结的严苛要求。

我们的专家可以帮助您优化烧结参数,以平衡性能、成本和吞吐量。无论您需要最大的强度还是严格的尺寸控制,我们都有设备和知识来支持您的目标。

准备好提高您的烧结效果了吗? 立即联系我们的团队 讨论您的具体应用,并为您的实验室发现正确的解决方案。

图解指南