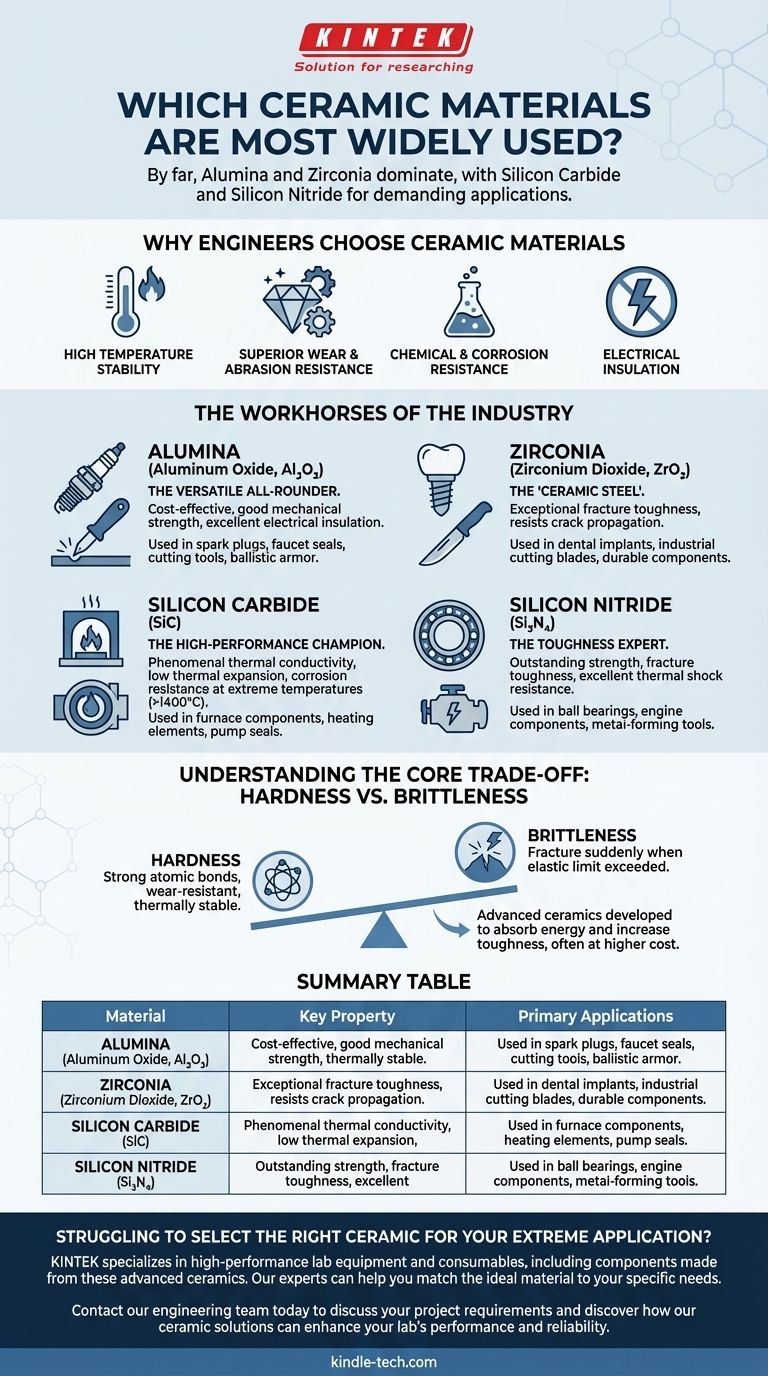

迄今为止,应用最广泛的工程陶瓷是氧化铝和氧化锆,碳化硅和氮化硅在要求更高的应用中也占有重要地位。这些材料因其卓越的性能和相对的成本效益而构成了先进陶瓷工业的支柱,使其在从电子、医疗到航空航天和制造等领域不可或缺。

选择陶瓷材料绝不是要找到一个“最佳”选择。这是一个精确的工程决策,涉及将特定材料的硬度、温度稳定性和韧性等独特特性与应用不可妥协的要求相匹配。

为什么工程师选择陶瓷材料

当聚合物和金属无法满足性能要求时,工程师就会转向工程陶瓷。陶瓷中独特的原子键赋予了它们一套独特的特性,使其非常适合极端环境。

高温稳定性

在金属会软化或熔化的温度下,陶瓷仍能保持其强度和结构完整性。这是由于它们强大的共价键和离子键,需要大量的热能才能断裂。

卓越的耐磨损和耐磨蚀性

工程陶瓷非常坚硬,硬度通常接近金刚石。这使得它们在磨蚀条件下具有很高的抗刮擦、摩擦和腐蚀磨损能力,从而延长了使用寿命。

耐化学腐蚀性

陶瓷基本上是惰性的,不与大多数酸、碱或其他腐蚀剂发生反应。这一特性对于用于化学加工、医疗植入物和恶劣工业环境的部件至关重要。

电绝缘性

大多数工程陶瓷都是优良的电绝缘体,意味着它们不导电。这一特性使其成为制造电子元件、电路载体和高压绝缘体的关键材料。

行业的中流砥柱

尽管存在数千种陶瓷成分,但由于其平衡的性能、可靠性和成熟的制造工艺,少数材料在工业应用中占据主导地位。

氧化铝(三氧化二铝,Al₂O₃):多功能的通才

氧化铝是最常见且最具成本效益的工程陶瓷。它结合了良好的机械强度、高硬度和出色的电绝缘性,使其成为广泛应用的首选材料。

你会发现它被用于从火花塞绝缘体和水龙头密封件到刀具和防弹装甲的各种产品中。

氧化锆(二氧化锆,ZrO₂):“陶瓷钢”

氧化锆以其卓越的断裂韧性而闻名,这一特性使其区别于所有其他陶瓷。通过添加稳定剂,它可以被设计成抵抗裂纹扩展。

这使其成为牙科植入物、工业切割刀片以及需要陶瓷硬度但具有增强耐用性和抗灾难性故障的部件的首选材料。

碳化硅(SiC):高性能冠军

碳化硅因其惊人的导热性、低热膨胀系数以及在极端温度下耐化学腐蚀的能力而备受推崇。它能在高于 1,400°C 的温度下保持强度。

其主要用途是在高温应用中,如炉膛部件、碳化硅加热元件和高性能化学泵的密封件。

氮化硅(Si₃N₄):韧性专家

氮化硅提供了高强度、断裂韧性和出色抗热震性的出色组合。它能够承受快速而重复的温度变化而不会开裂。

这种独特的特性使其非常适合高负荷、高温应用,如喷气发动机中的滚珠轴承、汽车发动机部件和金属成型工具。

理解核心权衡:硬度与脆性

使用陶瓷材料时面临的主要挑战是管理它们固有的硬度与韧性之间的权衡。

脆性的问题

使陶瓷坚硬、耐磨和热稳定的相同强原子键也使其具有脆性。与可以弯曲或变形的金属不同,陶瓷在超过其弹性极限时往往会突然断裂。

围绕脆性进行工程设计

材料科学家专门开发了像氧化锆和氮化硅这样的先进陶瓷来解决这个问题。这些材料的微观结构可以吸收能量并阻止裂纹扩展,从而显着提高其韧性。

然而,这种增强的性能通常伴随着更高的制造成本,这代表了任何工程项目的关键决策点。

将材料与您的应用相匹配

选择正确的陶瓷需要对您项目的主要性能驱动因素有清晰的了解。

- 如果您的主要关注点是具有成本效益的耐磨性和电绝缘性: 氧化铝几乎总是正确的起点。

- 如果您的主要关注点是最大的断裂韧性和抗裂性: 氧化锆是领先的选择,特别是对于结构或医疗部件。

- 如果您的主要关注点是在极端温度或腐蚀性化学环境下的性能: 碳化硅可能是唯一可行的选择。

- 如果您的主要关注点是在严重热冲击和高机械载荷下的可靠性: 氮化硅提供了一种专业且高效的解决方案。

最终,了解这些核心材料的具体优点和缺点,使您能够做出明智且有效的工程选择。

摘要表:

| 材料 | 关键特性 | 主要应用 |

|---|---|---|

| 氧化铝 (Al₂O₃) | 具有成本效益,出色的电绝缘性 | 火花塞、密封件、刀具、电子基板 |

| 氧化锆 (ZrO₂) | 卓越的断裂韧性 | 牙科植入物、切割刀片、耐磨部件 |

| 碳化硅 (SiC) | 极端的温度和耐腐蚀性 | 炉膛部件、加热元件、泵密封件 |

| 氮化硅 (Si₃N₄) | 高强度和抗热震性 | 发动机轴承、汽车部件、金属成型工具 |

正在为您的极端应用选择合适的陶瓷材料而苦恼吗? KINTEK 专注于高性能实验室设备和耗材,包括由这些先进陶瓷制成的部件。我们的专家可以帮助您根据温度、磨损或耐腐蚀性的具体需求,匹配理想的材料——无论是氧化铝、氧化锆、碳化硅还是 Si3N4。

立即联系我们的工程团队,讨论您的项目要求,并发现我们的陶瓷解决方案如何提高您实验室的性能和可靠性。

图解指南