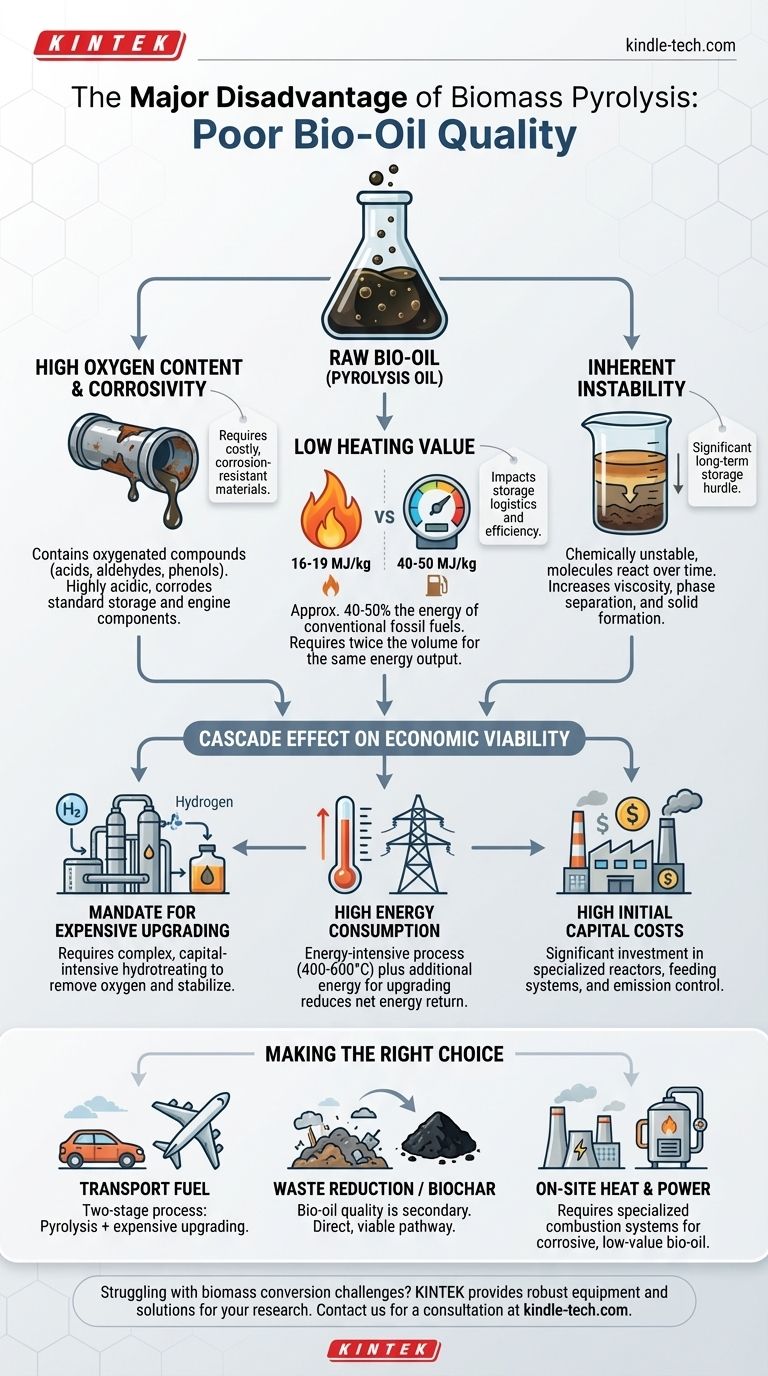

生物质热解最主要的单一缺点是其主要液体产品——生物油的质量很差。这种油是一种复杂、富氧的混合物,具有高度腐蚀性、不稳定,并且热值低,在没有进行大量且昂贵的后处理的情况下,无法直接用作燃料。

尽管热解面临能源消耗高和资本成本高等挑战,但这些在很大程度上是更根本问题的症状:产生的原始生物油不是成品。其不良的化学性质需要进一步昂贵的升级处理,这削弱了整个工艺的整体经济可行性。

核心问题:未精炼的生物油质量

热解的核心挑战不在于工艺本身,而在于其产物的性质。主要液体产出物,称为生物油或热解油,与传统的原油有着根本的不同,需要大量的精炼。

高氧含量和腐蚀性

生物油含有大量的含氧化合物,如酸、醛和酚类。这种高氧含量(有时超过40%)使得油对标准的管道、储罐和发动机部件具有高度的酸性和腐蚀性。

这要求在储存和运输中使用昂贵的耐腐蚀材料,如不锈钢,从而增加了总体成本。

低热值

高氧含量的直接后果是热值低。生物油的热值通常在 16-19 兆焦/千克左右,仅为传统化石燃料热值的 40-50%。

这意味着你需要大约两倍的生物油才能产生与取暖油或柴油相同的能量,这影响了储存的后勤和燃烧效率。

固有的不稳定性

原始生物油在化学上是不稳定的。随着时间的推移,其分子会相互反应,导致粘度增加(变得更稠),并发生相分离,最终形成胶质和固体。这使得长期储存成为一个重大的技术障碍。

对经济可行性的连锁反应

生物油的质量差会产生多米诺骨牌效应,直接影响热解装置的财务可行性。该过程不再是生产最终燃料,而更多是生产需要其自身昂贵工业过程的中间体。

昂贵的升级处理要求

要用作运输燃料,生物油必须经过称为“升级”的过程。这通常涉及加氢处理或加氢脱氧,它在高温高压下使用氢气来去除氧气并稳定分子。

这一升级步骤是一个复杂且资本密集型的过程,其成本可能与热解装置本身的成本相当。

高能耗

热解过程需要在无氧条件下将生物质加热到高温(通常为 400-600°C)。达到并维持这些温度需要消耗大量能源。

当你加上后续升级生物油所需的大量能源时,整个系统的净能量回报可能会变得微乎其微。

高初始资本成本

生物质热解装置是一项重大的投资。它需要专业的反应器、进料系统以及处理固体(生物炭)、液体(生物油)和气体产品的设备。由于需要排放物净化线来管理空气质量,成本还会增加。

理解权衡和其他挑战

虽然生物油质量是中心问题,但在评估热解作为一种技术时,还必须考虑其他因素。

环境排放管理

如果管理不当,高温过程会产生对空气质量产生负面影响的排放物。设计良好的工厂必须包括一个广泛的排放净化线来捕获污染物,这会增加资本成本和运营成本。

原料和规模限制

热解并非适用于所有类型的生物质或所有地点的通用解决方案。工艺效率会根据原料的含水量、粒度和化学成分而变化。

此外,复杂的后勤和高昂的资本成本通常使得该工艺对于小规模、分散的应用来说成本效益较低。

为您的目标做出正确的选择

热解的“缺点”在很大程度上取决于您的最终目标。了解生物油质量的作用是确定该技术是否适合您需求的关键。

- 如果您的主要重点是生产即用型运输燃料: 准备好进行两阶段过程;热解只是第一步,您必须为大量的下游升级成本做好预算。

- 如果您的主要重点是减少废物量或生产生物炭: 液体生物油的质量是次要问题,这使得热解成为一个更直接、更可行的途径。

- 如果您的主要重点是现场供热和发电: 您必须投资专门设计的燃烧系统,以应对原始生物油的腐蚀性和低热值。

最终,对生物油质量带来的挑战进行清晰的评估是成功利用热解技术的首要步骤。

摘要表:

| 关键挑战 | 影响 |

|---|---|

| 生物油质量差 | 高度腐蚀性、不稳定、热值低 |

| 高升级成本 | 需要昂贵的加氢处理才能使用 |

| 经济可行性 | 因需要大量后处理而受到削弱 |

正在努力应对生物质转化带来的挑战? KINTEK 专注于提供可靠的实验室设备和耗材,帮助您分析、测试和优化您的热解工艺。从反应器到分析工具,我们的解决方案旨在处理苛刻的应用并改善您的研究成果。让我们的专家帮助您为实验室的需求找到合适的设备。 立即联系我们进行咨询!

图解指南