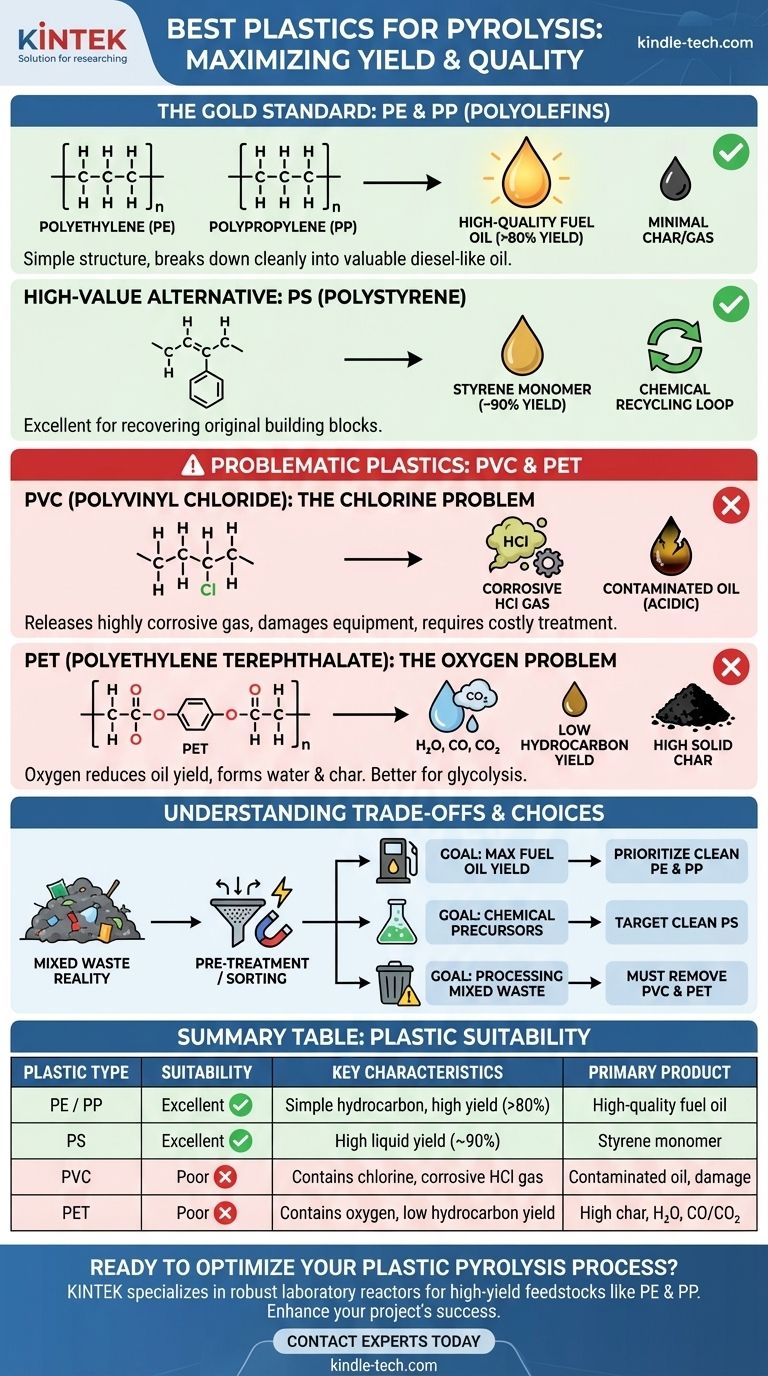

从技术角度来看,最适合热解的塑料是聚烯烃,特别是聚乙烯(PE)和聚丙烯(PP),紧随其后的是聚苯乙烯(PS)。这些聚合物由简单的烃骨架组成,受热时会干净地分解成有价值的更小的烃分子,形成类似于柴油的高质量合成油。

理想的热解塑料应具有简单的化学结构,不含氯、氧或氮等原子。这些“杂原子”会使过程复杂化,降低油的质量,并可能产生腐蚀性副产品,从而损坏设备。

为什么聚合物结构是决定性因素

热解的目的是将长聚合物链热裂解成更小、更有价值的液态烃分子。起始塑料的化学组成直接决定了这一过程的效率和最终产品的质量。

黄金标准:PE和PP

聚乙烯(HDPE、LDPE)和聚丙烯(PP)被认为是热解的顶级原料。它们是仅由碳和氢组成的简单聚合物。

在无氧条件下加热时,它们的链会可预测地断裂。这一过程产生非常高比例的液态油(通常按重量计超过80%),以及最少量的不可冷凝气体和固体焦炭。所得油富含链烷烃和烯烃,是燃料的极佳前体。

高价值替代品:PS

聚苯乙烯(PS)在热解中也表现出色,通常可产生高达90%的液体收率。

然而,PS产生的油在化学上有所不同。它富含苯乙烯单体,即最初用于制造聚苯乙烯的化学物质。这使得PS成为化学回收的理想选择,其目标是通过回收原始的组成单元来创建循环回路。

问题塑料及其挑战

虽然许多塑料可以被处理,但有些会带来重大的技术和经济障碍。这些问题几乎总是源于聚合物骨架中的杂原子。

氯问题:聚氯乙烯(PVC)

PVC是热解中最成问题的塑料。其结构中含有氯,在过程中会释放出氯化氢(HCl)气体。

这种HCl气体具有高度腐蚀性,会对反应器、管道和冷凝器造成严重损坏。它还会污染最终的油,使其呈酸性,需要昂贵的二次处理步骤来中和并去除氯。即使混合原料中含有少量PVC,也可能使热解操作在经济上不可行。

氧问题:聚对苯二甲酸乙二醇酯(PET)

PET,常用于饮料瓶,其结构中含有大量的氧。

在热解过程中,这些氧倾向于形成水(H₂O)、一氧化碳(CO)和二氧化碳(CO₂)。这会将塑料的大部分质量从可用的液态油中转移出去,显著降低烃产率。与聚烯烃相比,它还会产生更多的固体焦炭。由于这些原因,PET更适合糖酵解等其他回收方法。

理解权衡

在实际场景中,您很少会发现纯净的单一类型塑料流。消费后包装或城市固体废物等原料总是混合物。

产量与纯度

最高的液体产量来自PE、PP和PS。然而,如果原料是混合物,PVC和PET等污染物的存在将大大降低总产量并降低最终产品的质量。

混合废物的现实

对于处理混合塑料废物的运营商来说,关键步骤是预处理。虽然参考材料将“混合PET/PVC污染塑料”列为适用,但这仅在具备强大且昂贵的酸性气体捕获和中和系统的情况下才成立。

如果没有这样的系统,在技术或经济上都是不可行的。最成功的混合塑料热解操作在分选技术上投入巨资,以最大限度地提高PE和PP的浓度,同时最大限度地减少PVC的存在。

为您的目标做出正确选择

您的原料选择必须直接与您的运营目标和能力相符。

- 如果您的主要重点是最大化高质量燃料油产量:优先选择清洁、分类的聚乙烯(PE)和聚丙烯(PP)流。

- 如果您的主要重点是生产有价值的化学前体:选择清洁的聚苯乙烯(PS)原料以回收苯乙烯单体。

- 如果您正在处理未分类的城市或混合塑料废物:您的成功取决于实施预分选阶段,以在进入反应器之前尽可能多地去除PVC和PET。

最终,原料选择和纯化是决定任何塑料热解项目技术成功和经济可行性的最关键因素。

总结表:

| 塑料类型 | 热解适用性 | 主要特点 | 主要产品 |

|---|---|---|---|

| 聚乙烯(PE)/聚丙烯(PP) | 优秀 | 简单烃骨架,高产率(>80%) | 高质量燃料油 |

| 聚苯乙烯(PS) | 优秀 | 高液体产率(~90%) | 用于化学回收的苯乙烯单体 |

| 聚氯乙烯(PVC) | 差 | 含氯,释放腐蚀性HCl气体 | 受污染的油,设备损坏 |

| 聚对苯二甲酸乙二醇酯(PET) | 差 | 含氧,烃产率低 | 高焦炭、水、CO/CO₂ |

准备好使用合适的设备优化您的塑料热解过程了吗? KINTEK专注于提供坚固的实验室反应器和系统,旨在高效处理PE和PP等高产率原料。我们的专业知识确保您实现最大的油回收率和过程稳定性。立即联系我们的专家,讨论您的具体需求,并了解KINTEK的解决方案如何提升您的热解项目成功率。

图解指南