目录

旋转炉技术简介

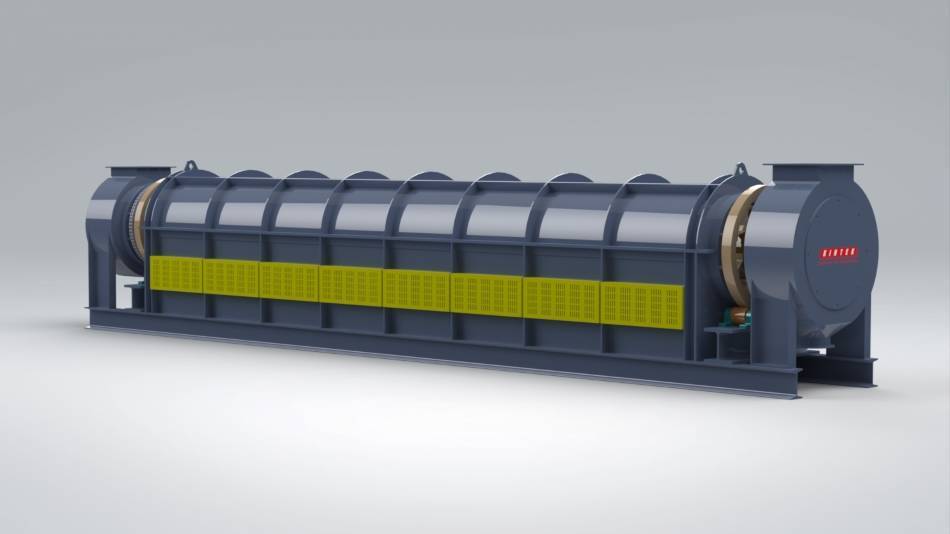

回转炉 广泛应用于各行各业,用于在高温下对材料进行连续热加工。与其他类型的窑炉相比,这种窑炉具有处理大量材料和均匀加热的能力。在本文中,我们将深入探讨回转炉技术的复杂性,探讨设计改进及其对高效材料加工的影响。我们将讨论混合和输送技术、倾斜机制、燃料选择和耐火衬里材料等方面的具体进展。通过了解这些设计考虑因素,各行业可以优化回转炉性能,从而提高产量、能效和产品质量。

提高性能的先进设计

混合和输送技术

混合技术可提高容积利用率,从而大大改善回转炉的性能。这对于反应时间受传热或传质限制的工艺尤其有利。通过减少时间要求,混合技术可以使用更小的窑炉来满足相同的工艺要求。

在回转炉中进行混合的一种常见方法是使用螺旋输送机或螺纹杆。这种设计可以在材料通过窑炉时对其进行可控混合。另一种配置则采用了混响设计,即物料在管中被摇动以促进混合。

对于从矿石中提取金属的应用,可对旋转炉进行改装,安装倾斜装置。这样,液态金属就能从反应器中排出,便于从矿石中分离金属。

混合和输送技术的这些进步极大地增强了回转炉的能力,使其能够处理更广泛的材料和工艺,并提高效率和生产率。

混合和输送创新

混合和输送技术在改善加工环境和确保材料均匀性方面发挥着关键作用。这些技术具有多种优势,有助于提高效率和产品质量。

促进物料均匀性:

混合技术可确保混合物中各组分的均匀分布。这对于需要精确控制最终产品成分和特性的工艺来说至关重要。通过消除材料成分的变化,混合技术可降低缺陷风险并提高成品的一致性。

防止不必要的轴向混合:

当物料沿加工容器的长度方向移动时,可能会发生不必要的轴向混合,从而导致不均匀。输送技术可通过控制物料的移动、防止轴向混合并在整个加工过程中保持所需的均匀性来解决这一问题。

改善传热和传质:

混合和输送技术有助于在加工环境中实现高效的热量和质量传递。通过促进均匀混合,这些技术加强了反应物、催化剂和其他工艺成分之间的接触。这种接触的改善可加速反应并提高工艺效率。

缩短周期时间,提高生产率:

优化的混合和输送系统可确保物料得到高效处理,从而显著缩短循环时间。通过消除瓶颈和减少停机时间,这些技术提高了生产率和吞吐量,从而提高了生产能力。

提高产品质量:

改进的材料均匀性、可控的混合以及高效的传热和传质相结合,有助于提高产品质量。混合和输送技术可消除缺陷、确保成分均匀并保持所需的材料特性,在生产符合行业标准的高质量产品方面发挥着至关重要的作用。

倾斜式回转炉的优点

与传统的静态旋转炉相比,倾斜式旋转炉具有许多优点,包括

缩短周期时间

倾斜式窑炉无需手动倾斜窑炉将熔融金属浇注到模具中,从而缩短了周期时间。这种自动化减少了劳动力需求,提高了生产率。

提高产量

快速有效地倾斜熔炉的能力使操作员能够在更短的时间内填充多个模具。吞吐量的增加可提高生产率和整体效率。

高效利用能源

与静态炉相比,倾斜式旋转炉的能源利用效率更高。由于可以倾斜窑炉,因此可以更好地控制熔融金属的流动,最大限度地减少热量损失并降低能耗。

其他优势

除上述主要优点外,倾斜式旋转炉还具有以下优点:

- 降低浇注过程中的溢出和事故风险,从而提高安全性

- 提高模具放置和定向的灵活性

- 自动倾斜装置降低了劳动力成本

- 改善熔融金属分布和温度控制,提高产品质量

- 环保运行,减少排放和能耗

总之,倾斜式回转炉具有一系列优点,是铸造厂和其他需要高效、高产金属熔炼和铸造工艺的行业的宝贵资产。

燃料选择和炉衬材料

回转炉利用各种燃料产生热量,包括

天然气: 天然气因其可用性、成本效益和清洁燃烧特性而成为常用燃料。

柴油: 柴油燃料的能量密度比天然气高,但可能会排放更多污染物。

炉油: 炉油是一种重质燃料,具有较高的热效率,适用于需要极端温度的应用。

燃料的选择取决于可用性、成本、环境法规和熔炉设计等因素。

耐火衬材料的重要性:

耐火内衬材料对熔炉的效率和使用寿命至关重要。它们是熔融材料和熔炉结构之间的屏障,可保护熔融材料免受极端高温、化学反应和磨损的影响。

耐火衬的类型:

- 砖: 耐用、耐高温,但可能需要熟练的安装技术。

- 水泥: 提供整体内衬,具有灵活性且易于安装。

- 可成型: 用途广泛,可定制,用于复杂形状或维修。

耐火衬的优点:

- 隔热:保持炉温,降低能耗。

- 防腐蚀:防止熔融材料与炉体结构之间发生化学反应。

- 抗热震性:可承受快速的温度变化,延长熔炉的使用寿命。

- 环境保护最大限度地减少排放,改善空气质量。

影响耐火衬寿命的因素:

- 耐火材料类型

- 熔炉工作温度

- 合金更换频率

- 冷却和加热周期

通过选择适当的燃料和使用高质量的耐火衬材料,可以显著提高回转炉的效率、寿命和安全性。

回转炉的工业应用

回转炉是用途广泛的工业加热系统,广泛应用于各个领域。其应用范围从金属加工到材料加工,充分展示了其适应性和效率。

金属加工

- 锻造: 回转炉可提供精确的温度控制和均匀的加热,是锻造工艺的理想选择。

- 铝熔炼: 旋转式熔化炉可高效回收铝废料,有效回收各种形式的废料。

材料加工

- 陶瓷掺杂: 回转炉可在陶瓷中掺入稀土金属,从而改变陶瓷的特性,满足特殊应用的需要。

- 煅烧: 旋转管式炉设计用于连续处理松散材料,因此适用于煅烧工艺。

- 氧化: 旋转管式炉可促进材料氧化,提高其性能并促成化学反应。

- 焙烧: 旋转管式炉可用于焙烧工艺,影响相变并改变材料成分。

旋转炉的优点

旋转炉具有众多优点,包括

- 温度均匀性: 高质量的加热元件可确保出色的温度均匀性,从而实现一致的材料加工。

- 连续加工: 旋转管式炉专为连续材料加工而设计,可提高效率和生产率。

- 应用广泛: 旋转管式炉适用于多种行业和应用,体现了其多功能性和适应性。

优化温度均匀性

在回转炉中温度均匀性至关重要,因为它直接影响加工材料的质量和一致性。

高质量的加热元件在实现最佳温度均匀性方面起着至关重要的作用。这些元件可确保热量在整个炉腔内均匀分布,最大限度地减少温度变化,并对加热过程进行精确控制。

样品在炉内的连续旋转进一步提高了温度均匀性。当样品在热炉中移动时,所有表面都会暴露在一致的温度曲线中,从而实现均匀加热,提高产品的均匀性。

通过使用高质量的加热元件和样品的连续旋转,旋转炉可提供优异的温度均匀性,确保材料性能的一致性并提高产品质量。