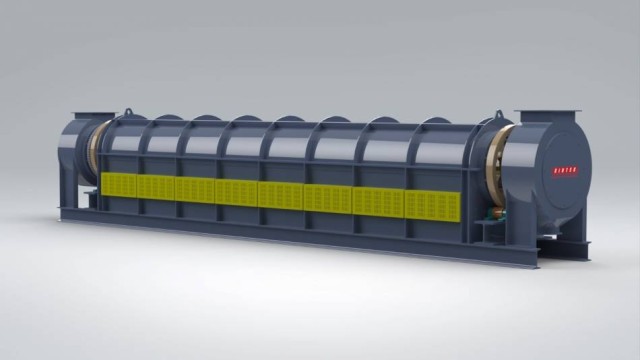

回转炉简介

旋转炉 是一种利用旋转管将热量传递给材料的连续热加工系统。它们具有能效高、灵活性强和用途广泛等特点,因此适用于各种应用。旋转炉在先进材料加工中发挥着至关重要的作用,有助于陶瓷、半导体和金属合金的生产。其精确的温度控制和均匀的加热确保了所需的材料特性。

工作原理和设计

回转炉属于间歇式窑炉,使用纯氧燃烧器并限制废气量。与固定式窑炉相比,旋转炉的设计可实现较高的输入能量利用率,因此非常灵活,适用于各种原料。

圆柱形窑炉可绕其轴线旋转,并略微倾斜,以方便材料从一端向另一端移动。这种旋转可确保热量均匀分布,并促进混合或搅拌。

热气流经炉腔,通常与材料流动方向相反。但也可根据应用要求调整方向。炉子由非熟练工人操作,他们负责装料、在预定时间内熔化炉子,并敲打炉子中的金块和炉渣。

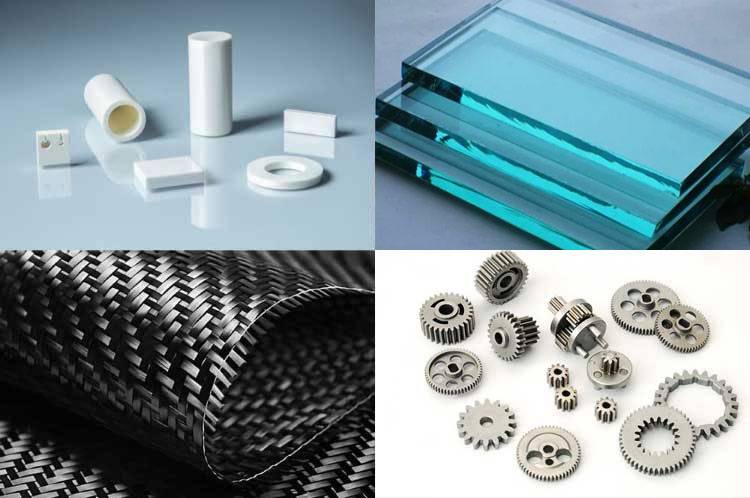

回转炉通常用于铜、铅和铝等有色金属的生产。回转炉还可用于加工可在高温下流动的颗粒或微粒材料。这些材料包括金属、合金、陶瓷、玻璃、碳基材料、氧化物、硫化物、氮化物和碳化物。

根据应用要求,窑炉可在空气或惰性气氛中运行。惰性气氛可防止热处理过程中发生氧化或化学反应。

回转炉的优点

与传统窑炉相比,回转炉具有以下几个优点:

生产能力高: 旋转炉可处理大量材料,因此适合大批量生产应用。

能源利用效率高: 回转炉的设计可实现有效的热量分配,从而降低能耗。

减少排放: 回转炉可有效捕捉和控制排放物,最大限度地减少对环境的影响。

操作简便: 回转炉的设计便于用户操作,只需最少的人工干预。

多用途材料处理: 旋转炉可处理多种材料,包括电池废料、高炉废料、铅矿石、铅渣和袋式除尘器粉末。

更高的铅回收率: 与鼓风炉或固定炉相比,旋转炉的铅回收率更高。

环保: 回转炉的设计最大限度地减少了排放,从而降低了对环境的影响。

减少人力需求: 旋转炉的自动化操作减少了对人工的需求。

倾斜式旋转炉: 与传统的静态旋转炉相比,倾斜式旋转炉具有缩短周期时间、提高产量和降低燃料消耗等优点。

可定制的选项: 旋转炉可根据燃烧系统类型、燃料来源和炉子容量等具体要求进行定制。

温度均匀性: 旋转炉具有出色的温度均匀性,这对于确保加工材料的质量和一致性至关重要。

应用广泛: 回转炉应用广泛,包括从铅酸电池中回收铅、还原硫酸铅以及在陶瓷中掺入稀土金属。

在先进材料加工中的应用

旋转炉广泛用于先进材料加工,包括陶瓷、半导体和金属合金的生产。它们提供精确的温度控制和均匀的加热,确保达到所需的材料特性。

材料合成和改性:

回转炉用于合成各种材料,如氧化铝、蛭石、铁矿石球团和水泥熟料。旋转炉可以精确控制加热和冷却过程,从而优化材料特性并生产出高质量的产品。

氧化和焙烧:

这些炉子还可用于氧化和焙烧,前者是向样品中添加氧气的过程,后者是诱导相变的技术。回转炉可提供可控的加热环境,促进这些化学反应,从而改变材料特性和生产特定化合物。

陶瓷掺杂:

旋转炉是一种多功能设备,可用于在陶瓷中掺入稀土金属。通过在陶瓷材料中引入少量稀土元素,研究人员可以调整其物理和化学特性,从而扩大其应用范围。

温度均匀性:

温度均匀性是回转炉操作中的一个关键因素,因为它直接影响到加工材料的质量和一致性。回转炉以其出色的温度均匀性而闻名,这要归功于其设计中采用的高质量加热元件。这种均匀的加热可确保整个加工批次的材料性能始终如一。

连续加工:

旋转管式炉非常适合生产需要连续吞吐松散材料的材料,如氧化铝和铁矿石球团。它们设计用于处理高温并提供全面的过程控制,从而生产出高质量的产品。煅烧等涉及材料连续加热的应用非常适合使用回转炉。

运行原理:

间接加热式回转炉作为连续热系统运行,通过多个热控制区对输入的加工材料进行加热。热量从热源(通常是气体或电加热)传递到装有加工材料和气氛的旋转管。随后,热量从管壁传递到正在加工的材料床层。这种连续的加热和旋转可确保温度分布均匀和高效的材料加工。

关键部件和控制系统

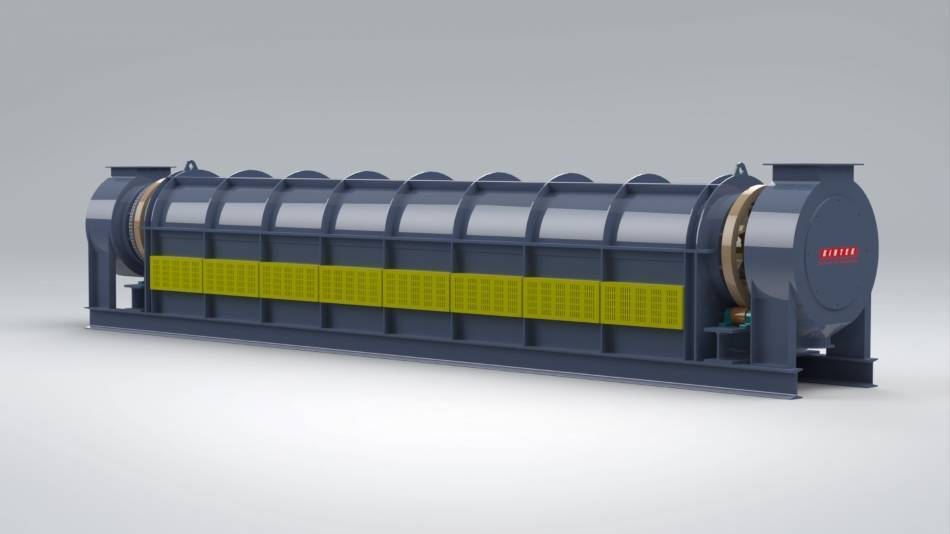

回转炉由几个关键部件组成,包括

- 窑体:窑体是窑炉的主要结构,通常由钢板焊接而成。窑体长度可达 230 米,但长度可因应用而异。

- 炉衬:炉衬是一层耐火材料,用于保护窑体免受炉内高温的影响。

- 驱动齿轮:驱动齿轮带动窑体旋转,使窑内物料在炉内流动。

- 内部热源:内部热源提供处理炉内材料所需的热量。这可以通过各种方法实现,如气体燃烧器、电加热器或微波能。

回转炉的控制系统负责监控和调整各种参数,包括

- 温度:控制系统监控炉内温度,并相应调整热输入,以保持所需的温度曲线。

- 旋转速度:控制系统监测窑体的旋转速度,并调整驱动齿轮以保持所需的速度。

- 气氛:控制系统还能监测和调节窑炉内的气氛,如氧气含量或特定气体的存在。

通过精确控制这些参数,控制系统可优化热处理过程,确保达到理想的产品质量。

环境因素

回转炉的设计旨在通过减少排放和能源消耗,最大限度地降低对环境的影响。它们采用高效的加热系统,并结合污染控制措施,以符合环保法规。

减少排放

回转炉使用低排放燃烧系统,可最大限度地减少向大气中排放有害污染物。这些系统采用先进的燃烧器技术,如低氮氧化物燃烧器,可减少氮氧化物的排放。回转炉还采用了烟气再循环系统,可将废气回收到燃烧室,进一步减少污染物的形成。

能源效率

回转炉的设计旨在提高能效,降低运行成本和温室气体排放。它们采用高效隔热材料,最大限度地减少了热量损失。此外,还可在窑炉设计中加入再生热交换器,从废气中获取热量并将其传回助燃空气,从而进一步提高能源利用率。

符合环保法规

回转炉 符合或超过严格的环境法规,确保符合当地、国家和国际排放标准。它们采用旋风分离器和袋式过滤器等先进的排放控制技术来捕捉颗粒物质和其他污染物。回转炉还符合能效标准,可减少温室气体排放,促进可持续生产实践。

维护和故障排除

定期维护和及时排除故障对回转窑的最佳性能和使用寿命至关重要。以下是一些需要考虑的关键方面:

检查和监测:

- 定期进行目视检查,以确定任何磨损、损坏或错位迹象。

- 监测关键性能指标,如温度、振动和压力,以便及早发现潜在问题。

维修和维护:

- 及时处理小修小补,防止其升级为更大的问题。

- 按照制造商的建议执行定期维护任务,包括

- 清洁和润滑部件

- 更换磨损或损坏的部件

- 校准和调整系统

使用高质量的备件和材料进行维修,以确保耐用性和可靠性。

- 预防措施:

- 实施预防性维护计划,在潜在问题发生之前就加以识别和解决。

- 利用预测性维护技术(如振动分析)来识别有故障风险的部件。

建立对耐火衬里、燃烧器和密封件等关键部位进行定期清洁和检查的制度。

- 培训和专业知识:

- 确保维护人员在回转窑操作和维护方面接受过充分培训并具有丰富经验。

对于复杂的维修或故障排除,请制造商或专业服务供应商参与。

- 常见问题的故障排除:耐火材料退化:

- 定期检查和维修耐火衬,防止热损坏或化学腐蚀。燃烧器维护:

- 根据需要清洁和调整燃烧器,以确保高效燃烧并防止火焰不稳定。破口密封磨损:

- 监测并更换磨损的破口密封件,以防止漏气并保持最佳性能。滚筒不对准:

检查并纠正鼓对齐情况,以确保平稳运行并防止过度磨损。