想象一位材料科学家正在合成一种新催化剂。前体粉末纯净,气体流量已校准,但生成的材料却呈惰性。实验失败了。罪魁祸首不是化学反应;而是炉子——一个微妙的设计缺陷造成了足够大的热梯度,足以破坏晶体形成。

这种情况并非偶然。这是对基本误解的常见后果。我们倾向于将管式炉视为一种通用设备,一个简单的加热箱。但实际上,高性能炉是一种专门设计的系统。其设计的每一个元素都是对其必须服务的特定工艺需求的直接回应。

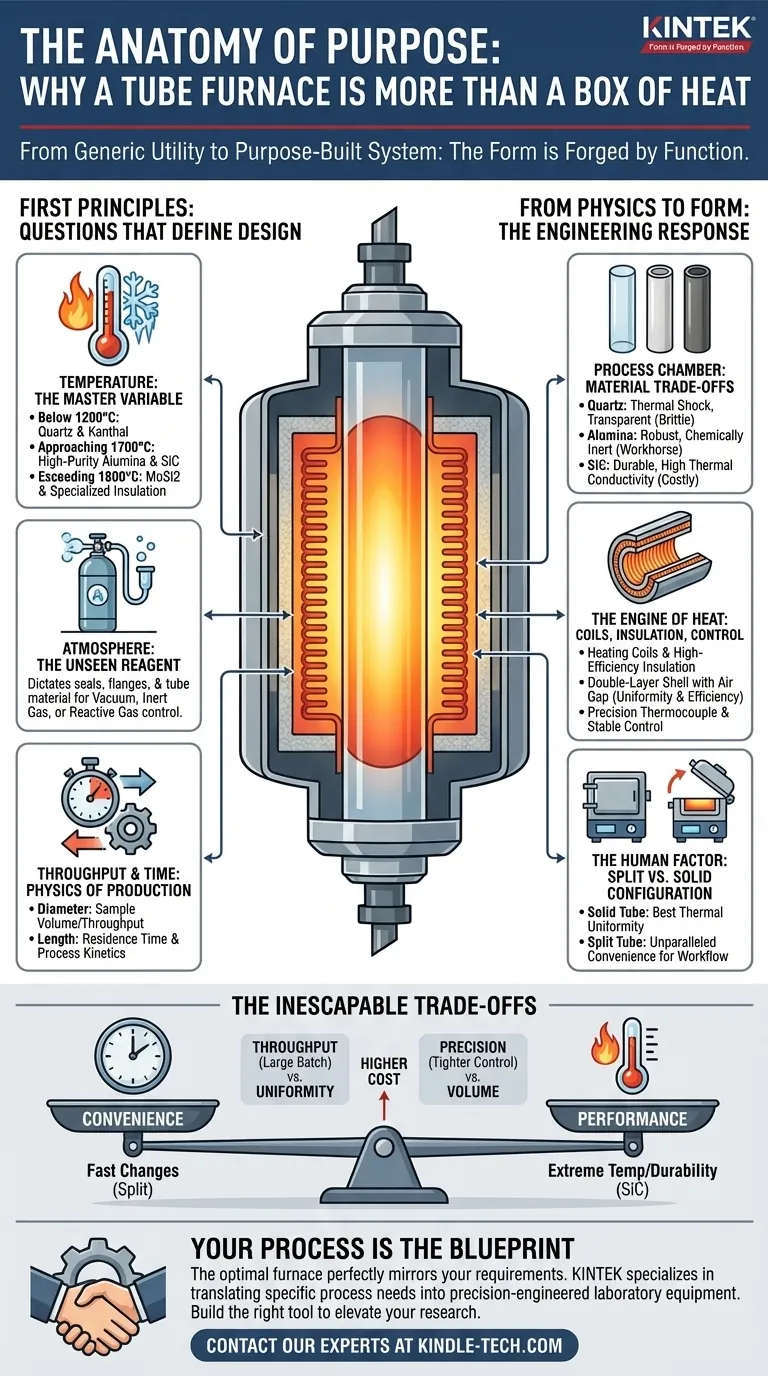

“标准”炉的错觉

根本不存在“标准”管式炉。只有适合您应用的*正确*炉子。

人们倾向于寻找一种一刀切的解决方案。这种心理捷径简化了购买过程,但复杂化了科学。事实是,炉子的设计不仅仅是一组功能;它是您工艺要求的物理体现。它的形态由功能塑造。

基本原理:定义设计的疑问

在工程师选择一个螺丝或加热线圈之前,他们必须将用户的工艺分解为一组基本物理参数。这些是决定“如何”的“为什么”。

温度:主变量

所需最高温度是最无情的约束。它充当主变量,决定了系统中几乎所有其他材料的选择。

- 低于 1200°C:石英管和康泰尔(FeCrAl)加热元件通常就足够了。

- 接近 1700°C:需要高纯氧化铝管和碳化硅(SiC)元件。

- 超过 1800°C:需要二硅化钼(MoSi2)元件,以及专门的绝缘材料。

温度不仅仅是一个数字;它是一个边界条件,决定了炉子可以由哪些材料构成。

气氛:看不见的试剂

管内的环境很少是空的。它通常是反应的活性成分,无论是防止氧化的真空、保护样品的惰性气体(如氩气),还是驱动化学转化的反应性气体。

这种对气氛控制的需求决定了密封件和法兰的设计。为简单气流设计的系统与必须在 1500°C 下保持高真空的系统在根本上是不同的。管材在最高温度下也必须与工艺气体不发生反应。

吞吐量和时间:生产的物理学

您需要处理的材料量(吞吐量)以及需要加热的时间(停留时间)决定了炉子的几何形状。

- 直径:更宽的管子可以容纳更大的样品体积或更高的连续工艺吞吐量。

- 长度:更长的加热区增加了停留时间,确保材料足够长地暴露在目标温度下,以便所需的反应或相变完成。

这些尺寸是您工艺规模和动力学直接转化为物理钢、陶瓷和电线的体现。

从物理到形态:工程响应

一旦定义了核心要求,工程师就会选择和组装组件。每一个选择都是构建一个为单一目的而优化的系统的深思熟虑的步骤。

工艺腔室:不仅仅是一根管子

管子是炉子的心脏。其材料和尺寸是关键的权衡。

- 石英:具有出色的抗热震性且透明,非常适合需要视觉监控的工艺,如晶体生长。然而,它很易碎。

- 氧化铝:一种坚固耐用的多用途陶瓷,是各种需要化学惰性的高温应用的支柱。

- 碳化硅(SiC):提供卓越的耐用性和导热性,但成本更高。

热引擎:线圈、绝缘和控制

加热线圈通常缠绕在陶瓷管周围,是炉子的引擎。它们嵌入高效的绝缘基材中,以最大限度地减少热量损失,并确保外壳保持凉爽。

现代设计,例如 KINTEK 专门设计的炉子,通常采用带空气间隙的双层外壳。这不仅提高了能源效率,还在管内产生了更均匀的温度场——这是可重复结果的关键因素。精确放置的热电偶提供反馈,使控制系统能够以极高的稳定性维持温度。

人为因素:分体式与整体式配置

炉子的物理布局直接反映了实验室的工作流程。

- 整体管式炉:一体式腔室提供最佳的热均匀性。

- 分体式管式炉:由两半铰接而成,这种设计允许腔室打开。这为装卸完整的样品架或反应器提供了无与伦比的便利性,大大提高了需要频繁访问的工艺的工作效率。

这个选择是一个经典的工程权衡:您是优先考虑绝对的热完美性还是操作速度和便利性?

不可避免的权衡

选择炉子意味着要进行一系列平衡的妥协。理解这些权衡是做出明智决定的关键。

| 优先事项 | 您获得 | 您牺牲 |

|---|---|---|

| 便利性 | 快速更换样品(分体式管炉) | 潜在的轻微热不均匀性 |

| 性能 | 极端温度、耐用性(SiC) | 较高的初始成本 |

| 吞吐量 | 大批量(更宽/更长的管子) | 完美的温度均匀性方面的挑战 |

| 精度 | 更严格的热控制(更小的管子) | 样品体积有限 |

您的工艺是蓝图

最终,最理想的炉子不是温度最高或功能最多的炉子。它是其设计参数完美反映您工作需求的炉子。

- 对于在惰性气氛中实现高温稳定性,氧化铝管式炉是您的蓝图。

- 对于需要视觉观察的工艺,围绕石英管构建的系统是正确的架构。

- 对于需要频繁更换样品的、吞吐量大的实验室,分体式管式炉的人体工程学优势提供了最大的价值。

理解您的工艺是第一步,也是最关键的一步。在 KINTEK,我们专注于将这些特定的工艺需求转化为可靠、精密设计的实验室设备。我们帮助您权衡取舍,打造不仅能完成工作,还能提升您研究水平的工具。

如果您的工作需要的不仅仅是一个加热箱,让我们为您打造合适的炉子。 联系我们的专家

图解指南