在材料科学中,人们倾向于将功率与精度混淆。

选择管式炉时,最直接的反应是查看最高温度额定值。它能达到 1600°C 吗?它能达到 1800°C 吗?这是一个简单的二元问题,答案也很简单。

但热处理过程很少是简单的。

更复杂的现实是,热量像流体一样流动。它会流动。它会消散。它会试图与管外较冷的空气达到平衡。

因此,在您的实验室中,关键变量不仅仅是热量的强度。而是热量的几何形状。这就是加热区域(一个、两个或三个)的配置成为您成功的决定性特征的地方。

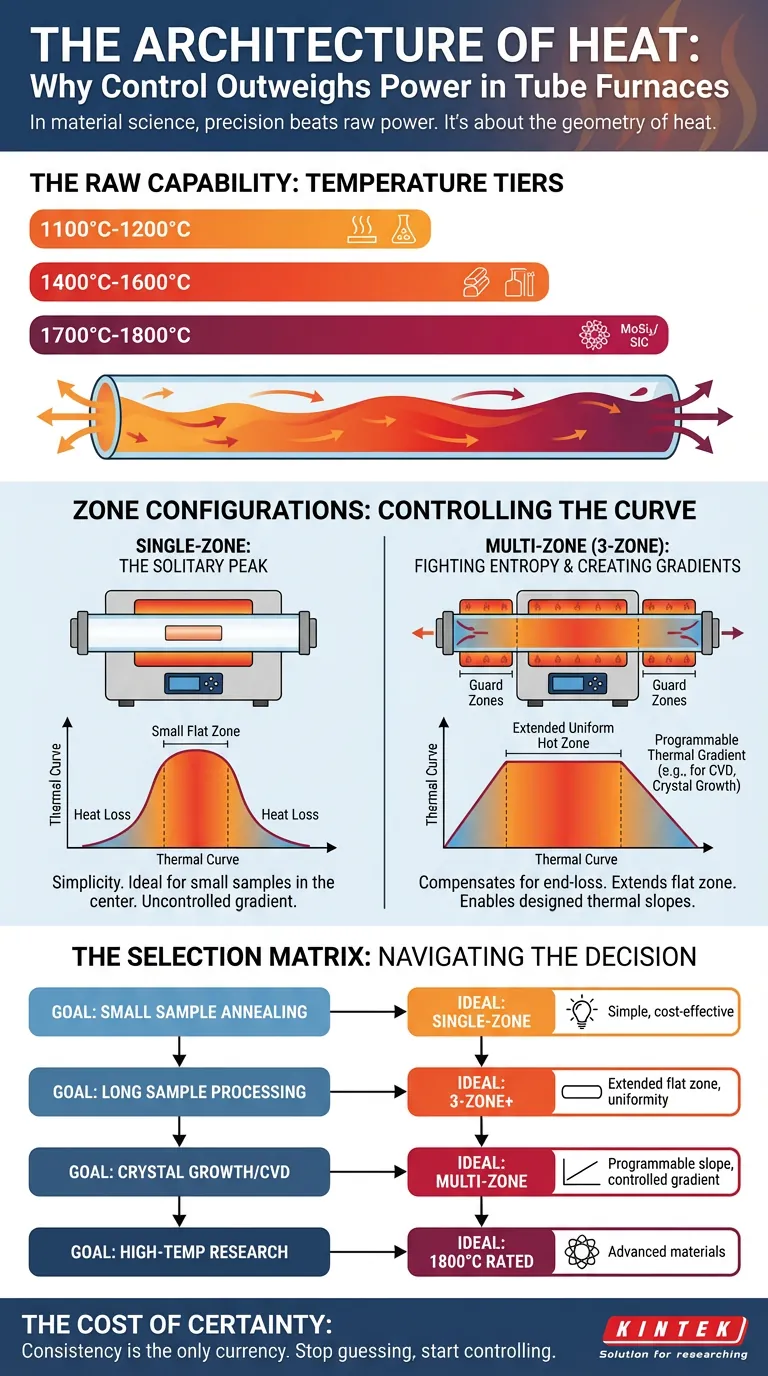

原始能力:温度等级

在讨论控制之前,我们必须先解决容量问题。

炉子的最高温度由其加热元件的物理特性决定。这就像引擎的“马力”。

- 1100°C - 1200°C: 退火和一般合成的常用设备。

- 1400°C - 1600°C: 金属和标准陶瓷的领域。

- 1700°C - 1800°C: 利用二硅化钼 (MoSi2) 或碳化硅 (SiC) 元件制造的高级工程陶瓷的顶尖领域。

然而,如果 1800°C 的温度只存在于管子绝对中心的某个点,那么达到 1800°C 的能力就毫无用处。

单区炉:孤立的峰值

单区炉是一种简单的设计。它有一个控制回路和一个加热元件(或一组元件)协同工作。

当您打开它时,它会产生一个看起来像钟罩的热曲线。

管子中心变热。暴露在实验室环境中的两端会迅速散失热量。这会产生自然的温度梯度。

单区炉的心理:

- 优点: 成本效益高且坚固耐用。控制器越少,故障点越少。

- 缺点: “平坦区域”(温度稳定的区域)很小。

- 使用场景: 最适合能够舒适地放置在热峰值精确中心的小样品。

多区炉:对抗熵

如果您需要处理更长的样品,或同时处理多个样品,单区炉就会失效。管子两端的热量损失的物理规律确保了靠近边缘的样品与中心样品处理方式不同。

这是可重复性方面的噩梦。

为了解决这个问题,工程师将炉子分成独立的区域——通常是两个或三个,有时多达五个。

拉平曲线

在三区炉中,中心区域承担主要的加热任务。两个端部区域充当“保护区”。通过将这些端部区域设置为稍高的功率输出,炉子可以主动抵抗边缘的热量损失。

结果不是一个峰值,而是一个平台。您有效地延长了均匀加热区域的长度,确保管子一端的化学反应与另一端的化学反应相同。

梯度艺术

选择多个区域还有一个更复杂的第二个原因。有时,您不想要均匀性。您想要一个斜坡。

化学气相沉积 (CVD) 或晶体生长等工艺通常需要在管子长度上产生特定的温度下降,以促进材料传输。

单区炉会产生一个梯度,但这是一个由自然决定的不受控梯度。多区炉允许您设计梯度。您不再受环境影响;您是环境的架构师。

选择矩阵

选择炉子是在您能管理的复杂性与您需要的精度之间进行权衡。

以下是如何进行决策:

| 如果您的目标是... | 理想配置 | 为什么? |

|---|---|---|

| 小样品退火 | 单区 | 简洁性和成本效益。自然的中心热点已足够。 |

| 长样品处理 | 3 区(或更多) | 您需要通过补偿端部热量损失来延长“平坦区域”。 |

| 晶体生长 | 多区 | 您需要创建特定的、可编程的热斜坡。 |

| 高温研究 | 1800°C 额定值 | 材料限制首先决定最高温度,然后区域决定质量。 |

确定性的成本

我们常常犹豫是否要投资多区系统,因为它们会增加复杂性和更高的初始成本。

但请考虑实验失败的成本。考虑样品一端与另一端物理性质不同的成本。

在实验室中,一致性是唯一重要的货币。

在 KINTEK,我们知道您购买的不仅仅是一个会发热的盒子。您购买的是一个受控的环境。无论您需要单区单元的坚固简洁,还是多区系统的交响控制,我们都能提供使您的数据可重复所需的精密工程。

您准备好停止猜测,开始控制了吗? 立即联系我们的专家,讨论哪种配置最适合您的特定材料科学应用。

图解指南