蒸发舟材料

碳石墨材料

碳石墨材料以其卓越的耐高温性、出色的导电性、低热膨胀性和超强的抗热震性而闻名。这些特性使它们成为在极端条件下对耐用性和性能要求极高的应用的理想选择。然而,它们的多孔性带来了巨大的挑战,因为这会导致结构薄弱,并增加涂层过程中破损的可能性。

尽管存在这些缺点,但机械碳石墨牌号的化学惰性使其不受大多数酸、碱、溶剂和其他腐蚀性化合物的影响。这一特性确保了由这种材料制成的部件非常适合用于腐蚀问题严重的环境中,如食品加工、化学品和燃料处理,以及涉及泵、叶片、阀门和其他关键设备的工业流程中。

碳石墨材料在需要高导热性的应用中也很出色。例如,贝克碳石墨能够将密封面摩擦产生的热量散发出去,有效地将热量从源头扩散出去。在需要极高导热性的情况下,选择石墨化或金属浸渍等级的产品可以进一步提高性能。

特别是石墨,由于其在温度超过 5000°F 时仍能保持热稳定性和尺寸完整性,因此经常被用于高温应用。石墨的多功能性还延伸到风筝框架、帐篷杆、皮划艇索具和钓鱼竿等娱乐产品中,其出色的耐腐蚀性和抗热震性使其成为暴露在恶劣环境条件下的产品的首选材料。

氮化硼陶瓷材料

氮化硼(BN)材料以其优异的性能而闻名,非常适合高温和高真空环境下的各种苛刻应用。这些材料具有无与伦比的热稳定性,即使在极端温度下也能保持结构完整性。它们的化学稳定性确保了对腐蚀性介质的耐受性,因此非常适合在其他材料会迅速降解的环境中使用。

BN 的突出特点之一是其电绝缘能力,这在真空系统中的电绝缘体和高压设备的馈入件等应用中至关重要。此外,BN 还具有高导热性,有助于在高温工艺中进行有效的热量分配和管理。当 BN 与 TiB2 等材料结合在一起时,这种特性会进一步增强,从而形成具有优异导热性和电阻率的复合材料。

BN 陶瓷,尤其是六方氮化硼(H-BN),还以易于加工而著称。与脆性大且难以成型的其他高温材料不同,BN 陶瓷可以很容易地加工成各种形状,如晶体生长用的坩埚和水平铸造机用的断裂环。这种多功能性加上其自润滑特性,使 BN 陶瓷成为在高真空条件下既需要机械耐久性又需要润滑性的应用的绝佳选择。

总之,BN 材料不仅具有热稳定性和化学稳定性,还具有出色的电绝缘和导热性能。其易于加工和自润滑的特性进一步增强了其在众多行业中的用途,使其成为高温和高真空应用中的基石材料。

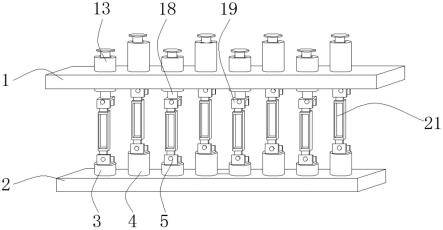

蒸发舟布置

直线布置

蒸发舟的直线排列会严重影响真空镀膜工艺的效率和稳定性。这种排列方式的主要问题之一是蒸发舟之间可能存在电接触不良和热传导问题。这可能导致加热不均匀,蒸发舟的某些部分可能会比其他部分更热,造成局部蒸发率偏离所需的均匀性。

此外,直线配置会加剧热梯度,导致蒸发舟内部产生热应力。这种应力会导致机械变形甚至断裂,尤其是对于碳石墨等易受热冲击的材料。结果是工艺中断的可能性增加,蒸发舟的使用寿命缩短。

| 问题 | 对蒸发过程的影响 |

|---|---|

| 电接触不良 | 加热不均匀,局部蒸发率高 |

| 热传导不良 | 热梯度和热应力增加 |

| 机械变形 | 工艺中断和船只故障的风险更高 |

为了减少这些问题,通常采用交错配置等替代安排。交错布置可确保蒸气云更好地相互支持,从而即使在高速运行时也能获得更均匀的涂层。这种方法不仅能提高涂层的整体质量,还能增强蒸发舟的可靠性和使用寿命。

交错布置

蒸发舟交错布置是一种策略性方法,旨在优化蒸发云的分布和相互作用。这种配置可确保每个蒸发舟产生的蒸气云能够相互支持、相互促进,从而即使在高速喷涂过程中也能获得高度均匀的涂层。

通过将蒸发舟交错布置,系统可以降低直线布置带来的风险,例如电接触不良和热传导问题。交错布置有利于更好地分布热量和更有效地与蒸汽云相互作用,这对于保持蒸发过程的稳定性和效率至关重要。

此外,这种排列方式还有助于在整个基底上获得更加一致和均匀的涂层厚度。蒸气云的相互支持可确保基材的任何部分都不会出现涂层不足或涂层过度的情况,从而提高涂层工艺的整体质量和可靠性。这种方法在高速涂层应用中尤其具有优势,因为在这种应用中,保持均匀性是一项挑战,但对最终产品的完整性至关重要。

温度控制

温度控制的目的

真空镀膜工艺中的温度控制具有多种关键功能。首先,它能确保铝层厚度符合精确的规格要求,这对于实现镀膜材料所需的光学和物理性能至关重要。通过保持稳定的温度,该工艺可以生产出均匀的铝膜,这对于涂层在基底上的均匀分布至关重要。

此外,有效的温度管理还能大大延长蒸发舟的使用寿命。高温会导致蒸发舟材料迅速降解,从而导致频繁更换和运营成本增加。通过优化温度控制,蒸发舟可以更高效、更持久地运行,减少维护频率和停机时间。

表面清洁和石墨刷洗是这一过程不可或缺的一部分。定期清洁可去除可能影响铝膜均匀性的污染物,而石墨刷则有助于保持船体表面的完整性,防止裂缝并确保平稳运行。这些做法不仅仅是维护工作,而且是真空镀膜工艺整体效率和可靠性的基础。

总之,温度控制不仅仅是一项技术要求,而是一项战略要务,它影响着最终产品的质量、设备的使用寿命以及真空镀膜工艺的整体运行效率。

蒸发舟腐蚀和解决方案

腐蚀过程

蒸发舟中的腐蚀是一个严重影响真空镀膜工艺的性能和寿命的关键问题。这种现象主要涉及液态铝和氮化硼 (BN) 之间的反应,氮化硼是蒸发舟中常用的材料,具有很高的热稳定性和化学稳定性。当铝液与 BN 发生反应时,会形成氮化铝 (AlN),这是一种既不导电也不具有热稳定性的化合物。这种反应不仅会减小蒸发舟的厚度,还会增加其电阻。

随着蒸发舟厚度的减少,其有效传导热量的能力也会受到影响,从而导致温度下降。温度下降会对涂层工艺产生多种不利影响。首先,它可能导致涂膜沉积不均匀,影响最终产品的均匀性和质量。其次,阻力增大可能导致局部发热,从而导致蒸发舟的潜在结构故障。随着时间的推移,这些累积效应会导致蒸发舟最终失效,从而需要更换并中断生产流程。

了解腐蚀过程对于制定有效的预防措施至关重要。通过监测促进这种反应的条件并实施相应的策略,可以延长蒸发舟的使用寿命,并确保真空镀膜结果更加稳定可靠。

预防和解决方案

要减轻蒸发舟的腐蚀,可以采取几项战略措施。首先,选择高密度蒸发舟至关重要。这些蒸发舟孔隙较少,降低了腐蚀性元素渗入蒸发舟材料并与之发生反应的可能性。高密度艇还具有更好的结构完整性,这对长期保持艇的性能至关重要。

保持熔池区域稳定是另一个关键因素。通过确保熔池的大小和温度保持一致,可以最大限度地降低局部过热和随后发生腐蚀的风险。这种稳定性可通过精确的温度控制和定期监测熔池状况来实现。

延迟温度升高也是一种有效的预防措施。温度的急剧变化会造成热应力并削弱蒸发舟的材料,从而加剧腐蚀。通过逐渐升温,蒸发舟可以更顺利地适应环境,减少热冲击和腐蚀的机会。

| 预防策略 | 说明 |

|---|---|

| 高密度船 | 孔隙更少,结构更完整,减少腐蚀渗透 |

| 稳定的熔池区域 | 稳定的大小和温度,最大限度地减少局部过热现象 |

| 延迟温度升高 | 温度渐变,减少热应力和腐蚀风险 |

这些策略共同有助于延长蒸发舟的使用寿命,确保真空镀膜工艺更加可靠和稳定。