这听起来是不是很熟悉?一批精心加工的金属部件,精密度达到微米级别,被送入热处理炉。几个小时后,它们变成了一堆昂贵的失望。表面暗淡无光,布满氧化皮。关键尺寸发生了变化。曾经完美的零件现在超出了公差,注定要被送往废料箱或进行昂贵的返工。

您在最先进的数控机床和熟练的操作员身上投入了巨资,然而这个最后、至关重要的步骤却感觉像一场赌博。

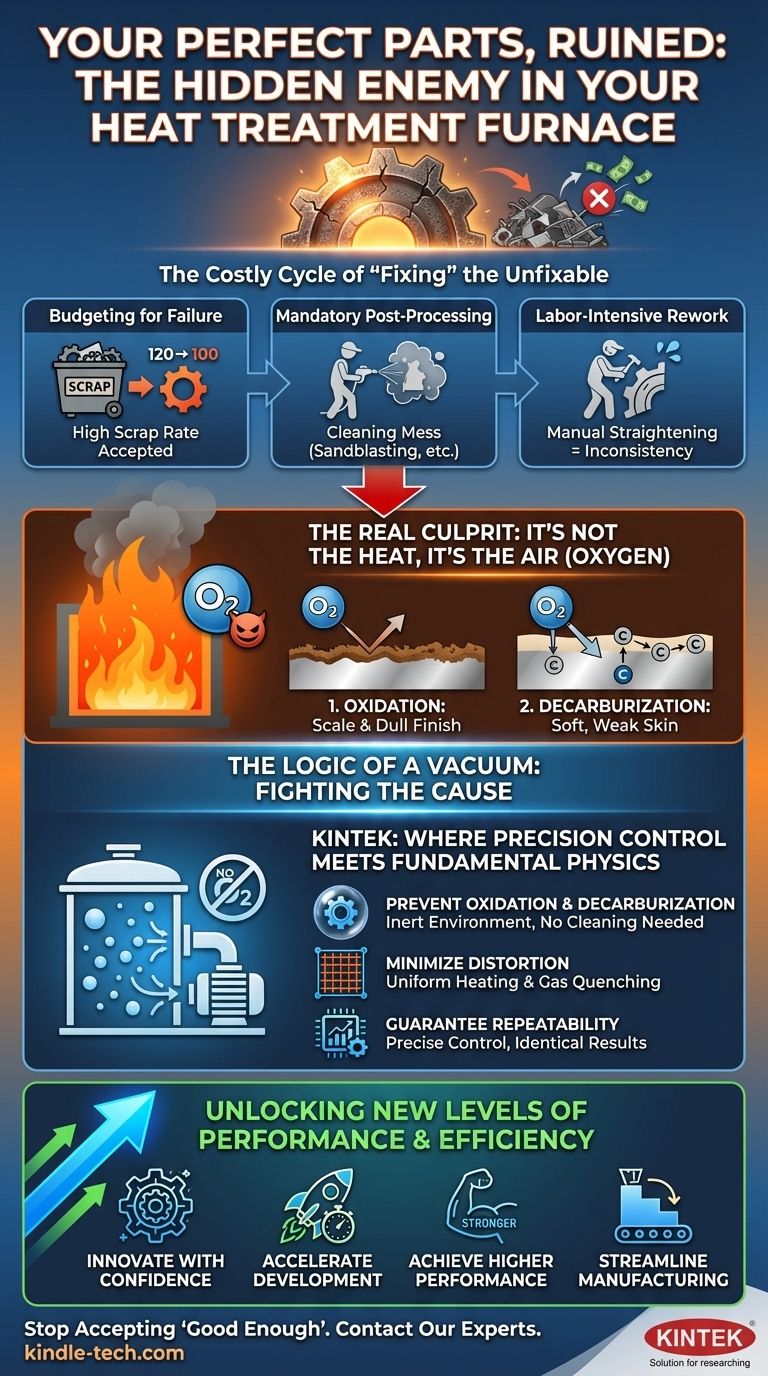

“修复”无法修复的昂贵循环

对于许多高精度行业而言,这种情况并非偶尔发生;它是一种慢性头痛,被视为“做生意的成本”。为了弥补,团队陷入了可预测且昂贵的例行程序:

- 为失败做预算:制造计划故意包含高报废率。您可能需要生产 120 个零件才能获得 100 个合格的零件。

- 强制性后处理:喷砂、研磨或酸洗等二次加工被纳入工作流程,并非作为一种选择,而是作为清理炉子留下的残渣的必要手段。

- 劳动密集型返工:技术人员花费无数小时试图校直翘曲的部件,这是一个手动过程,会带来自身的不一致性。

这些都不是解决方案。它们只是掩盖了更深层问题的权宜之计,并且会带来严重的商业后果。项目时间表被拉长,生产成本膨胀,最关键的是,最终产品的可靠性受到损害。您无法确定一个组件是否真正最优,还是仅仅是“从失败中拯救”出来的。

真正的罪魁祸首:不是热量,而是空气

这是转折点。如果这些问题——氧化皮、翘曲、不一致——不是热处理不可避免的副作用,那会怎样?如果它们都是一个可识别的原因的症状呢?

根本问题不是高温。而是炉内气氛中的氧气。

在硬化温度下,钢具有高度反应性。当暴露在标准气氛中时,会发生两种破坏性的化学反应:

- 氧化:合金中的铁与氧气反应,在表面形成一层脆性的氧化皮。这就是毁掉您加工零件干净、光亮表面的原因,并需要进行强力清洁。

- 脱碳:碳——赋予钢硬度的关键元素——在与氧气反应时会从表面层被“抽走”。这会在零件表面形成一层柔软、薄弱的“表皮”,损害其强度和耐磨性。

常见的解决方案之所以失败,是因为它们只处理了后果。研磨会去除氧化皮,但无法恢复损失的碳。校直翘曲的零件并不能修复导致翘曲的内部应力。您只是在治疗症状,而当您每次加热新一批零件时,疾病都在肆虐。

对抗原因,而非症状:真空的逻辑

如果氧气的存在是根本原因,那么唯一的真正解决方案就是将其完全排除在外。

这就是真空硬化的简单而深刻的原理。通过在抽至近乎完美真空的腔室中进行热处理过程,您可以消除这些破坏性反应发生的必要氧气。

这不仅仅是微小的改进;这是工艺上的根本性转变。要实现这一点,您需要的不仅仅是一个加热箱。您需要一个为实现绝对环境控制而设计的仪器。

KINTEK:精密控制与基本物理学的结合

这就是一个基于对问题深刻理解而设计的工具变得至关重要的原因。KINTEK 的先进真空炉不仅仅是烤箱;它们是精密仪器,旨在解决热处理的核心挑战。

- 防止氧化和脱碳:我们的高性能真空系统创造了一个化学惰性环境。零件从炉中取出时,表面化学性质完美保留,与放入时一样干净明亮。这完全消除了后处理清洁的需要。

- 最大限度地减少变形:传统炉子加热不均匀,会产生热点和冷点,导致内部应力并引起翘曲。KINTEK 炉的设计具有出色的温度均匀性,确保整个零件以相同的受控速率加热和冷却。这与高压气淬相结合,最大限度地减少了变形,并使您的零件保持在规定的公差范围内。

- 保证可重复性:整个真空硬化周期——从抽真空、加热斜坡到保温和淬火——都由精确的计算机控制。这锁定了工艺,确保了年复一年、批次接批次相同的金相结果。

我们的设备是解决方案的体现:它直接针对并消除了失败的根本原因,将不可预测的艺术转化为可靠的科学。

超越简单的修复:解锁新的性能和效率水平

当您停止应对不良热处理的症状时,您不仅仅是节省了废料和返工的成本。您为您的业务解锁了全新的可能性。

通过可靠、可预测的硬化工艺,您可以:

- 自信地创新:工程师可以设计更复杂、薄壁或精密的组件,而不必担心它们会在炉中变形。

- 加速产品开发:研发实验室可以在第一次尝试时获得可靠的材料性能数据,从而大大缩短测试和验证周期。

- 实现更高性能:通过确保精细的晶粒结构和均匀的硬度,您可以制造出更坚固、更耐用、抗疲劳性更好的产品——这对于航空航天、医疗和其他关键任务应用至关重要。

- 简化制造:通过从生产线上移除整个步骤(如喷砂或校直),您可以显著缩短总交货时间,更快地将产品推向市场。

解决这个长期存在的老问题,不仅仅是让您回到起点;它会推动您前进。它将制造瓶颈转化为竞争优势。

是时候停止接受热处理过程中“差不多就行”的态度了。如果您的工作在进入炉子之前就需要精度,那么它在出来之后也应该有可预测性。让我们讨论如何超越修复问题,开始为您的项目构建新的可能性。 联系我们的专家。

图解指南