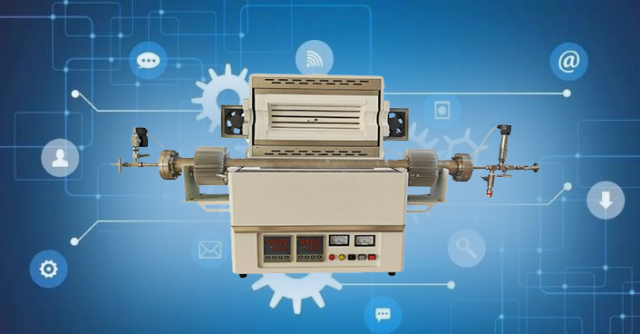

高压管式炉简介

高压管式炉 在高温应用中举足轻重,旨在承受和促进复杂的工艺流程。这些先进系统的设计旨在满足从材料科学到玻璃制造等行业的严格要求。本文将深入探讨高压管式炉的多面性,探讨它们的设计、常见用途以及在各种高温工艺中发挥的关键作用。我们还将讨论基本的安全措施、维护技巧和最新的技术进步,为了解和优化这些重要工业工具的性能提供全面的指南。

高压管式炉的应用

高压管式炉是一种专用设备,可在极端条件下工作,为各种科学和工业应用提供高温和可控气氛。这些窑炉在材料科学、冶金和陶瓷工业中特别有用,因为在这些行业中,精确控制温度和压力对先进材料的加工至关重要。

烧结

高压管式炉的主要应用之一是烧结,这是一种在高压下将材料加热到略低于熔点的温度,从而将粉末制成物体的工艺。这种技术广泛用于陶瓷、金属和复合材料的生产。在高压管式炉中烧结可以制造出致密、坚固、均匀且具有定制特性的产品。例如,用于切削工具和耐磨部件的碳化钨材料的烧结需要高达 2000°C 的温度和超过 200 兆帕的压力。高压烧结不仅能提高最终产品的密度和硬度,还能减少加工时间和能耗。

玻璃熔化

玻璃工业也使用高压管式炉熔化和提炼玻璃成分。通过这些窑炉提供的高温和可控气氛,可对复杂的玻璃配方进行精确熔化和均匀化。这对于生产特种玻璃(如电子、光学和高级陶瓷中使用的玻璃)尤为重要。在熔化过程中保持高压的能力还有助于去除玻璃中的气泡和其他杂质,从而获得更高质量的最终产品。

材料高温测试

高压管式炉的另一个重要应用是材料的高温测试。这包括在极端条件下对材料的机械、化学和热性能进行评估。此类测试对于开发新材料以及确保航空航天部件、核反应堆和先进能源系统等高温应用中所用材料的可靠性和安全性至关重要。高压管式炉使研究人员能够模拟真实世界的条件,并研究材料在负载、腐蚀和热冲击下的行为。

先进材料加工

高压管式炉在陶瓷、复合材料和合金等先进材料的加工过程中发挥着举足轻重的作用。这些窑炉可用于热等静压(HIP)等工艺,即在高压下加热材料,以提高其密度和机械性能。HIP 尤其适用于粉末冶金产品的加固和铸件缺陷的修复。此外,高压管式炉还可用于合成新型材料,如高温超导体和纳米材料,在这种情况下,精确控制温度和压力对于获得理想的性能至关重要。

总之,高压管式炉是材料科学与工程领域不可或缺的工具。它们能够提供高温和可控气氛,因此适用于从烧结和玻璃熔化到高温测试和先进材料加工等各种应用。随着技术的不断进步,高压管式炉在新材料和新技术开发中的作用可能会不断扩大,从而进一步巩固其在研究和工业环境中的重要性。

高压管式炉的安全措施

高压管式炉是各种工业流程中的关键设备,尤其是在材料科学和化学工业中。这些炉子在高温高压下工作,因此安全措施至关重要。本节将讨论基本的安全措施,如压力调节、温度控制和危险气体的处理。

压力调节

高压管式炉的压力调节对于确保安全运行至关重要。窑炉必须配备可靠的气体回填阀,如标准的 ASCO 型阀门,以管理气体流量和压力。适当控制分压至关重要,尤其是在需要精确控制 500 微米汞柱到 10 托的工艺中。对于温度超过 1800°F 的高温工艺,有必要将压力控制在 1 托以上,以尽量减少铬和铜等材料的蒸发。

在提供氮气保护气体时,必须采取一些预防措施:

- 炉管内的气压不应超过 0.02 兆帕。

- 必须在气瓶上安装减压阀,将压力调节在 0.01 兆帕至 0.1 兆帕的安全范围内。

- 温度高于 1500°C 时,炉管不应处于真空状态;必须保持大气压力。

- 进入炉管的气体流量应限制在 200 SCCM 以下,以防止冷大气流对加热刚玉管的影响。

- 刚玉管的长期使用温度应低于 1750°C。

- 在样品加热实验过程中,不建议关闭法兰端的排气阀和进气阀。必要时,应密切监视压力表,如果气压超过 0.02 兆帕,应立即打开溢流阀,以防发生意外。

温度控制

温度控制是高压管式炉安全的另一个关键方面。这些炉子可以达到极高的温度,保持精确控制对于防止过热和潜在危险至关重要。先进的计算机控制现已成为许多窑炉的标准配置,可对多个系统的温度设置进行实时监控和调整。

水冷却要求也是需要考虑的重要因素。窑炉和配套管道应包括压力调节器,并在所有关键管路上安装水流观察指示器,以确保在加热和冷却循环期间进行充分冷却。适当的水流量对于防止热应力和确保窑炉部件的使用寿命十分必要。

处理有害气体

安全处理有害气体是高压管式炉的关键问题。窑炉的设计必须防止泄漏并确保适当的通风。定期维护对检查气体管路是否泄漏或堵塞至关重要。操作人员应遵守正确的安全程序,并使用适当的个人防护设备,如耐热手套和护目镜。

维护和安全

定期维护对于确保窑炉以最佳性能运行并尽量减少停机时间至关重要。这包括清洁炉膛、更换加热元件或热电偶,以及检查气体管路是否泄漏或堵塞。应严格遵守安全程序,包括炉膛的适当通风和适当的停机程序。

总之,高压管式炉需要仔细注意压力调节、温度控制和危险气体的处理。通过采取这些安全措施和定期维护,操作人员可以确保这些关键设备的安全和高效运行。

维护和操作提示

高压管式炉的维护对于确保其使用寿命、效率和安全至关重要。本节提供了维护高压管式炉的全面指导,重点是气流管理、温度监控和定期检查。

气流管理

高压管式炉通常使用氮气等保护气体,以防止炉内发生氧化和其他化学反应。正确的气流管理对于安全有效地运行至关重要。

-

压力控制:炉管内部压力不应超过 0.02 兆帕。这样可以防止出现超压情况,导致设备损坏或安全隐患。

-

减压:从高压钢瓶中引入气体时,始终使用设置在 0.01 兆帕至 0.1 兆帕之间的减压阀。这样可确保气体安全有序地流入炉内。

-

温度与压力的关系:温度高于 1500°C 时,炉管不应处于真空状态。保持炉管内的大气压力,以防止炉子部件的结构损坏。

-

气体流速:进入炉子的气体流速应小于 200 SCCM(标准立方厘米/分钟)。这样可以最大限度地减少冷气流对炉子加热部件的影响。

-

温度限制:刚玉管等部件的长期使用温度不应超过 1750°C,以防止降解和潜在故障。

-

安全注意事项:在样品加热实验过程中,避免同时关闭法兰端的排气阀和进气阀。密切监视压力表,如果压力超过 0.02 兆帕,应立即打开溢流阀,以防止发生管破裂或法兰弹出等事故。

温度监控

准确的温度监控对于保持窑炉和加工材料的完整性至关重要。

-

热电偶更换:每年更换一次热电偶,因为热电偶会随着时间的推移而老化,导致温度读数不准确。这样可确保炉子的实际温度与设定点相匹配,防止过热和对加热元件和耐火材料造成潜在损坏。

-

温度设定点:根据实际性能数据定期检查和调整温度设定点。这有助于保持窑炉的最佳运行状态,并防止窑炉部件承受不必要的压力。

定期检查

定期检查对于发现和解决潜在问题至关重要,以免问题升级。

-

每月检查:检查炉子内部是否有磨损迹象,如开裂、下垂或销钉故障。及时更换任何损坏的部件,以防止进一步恶化。

-

年度维护:在更换热电偶的同时,检查并更换水冷管端盖的密封件和空气冷却负载平台的密封件。这可确保窑炉保持运行的完整性和安全性。

-

长期维护:每 3-5 年检查一次窑炉隔热材料是否老化。检查设定点与实际温度的对比数据,确保窑炉能够达到并保持所需的温度。根据需要更换高温隔热管塞。

-

加热元件:加热元件只有在发生故障时才应更换。通常可以更换单个加热元件,而不是整套加热元件,这样可以提高成本效益。

-

电气元件:检查并根据需要更换母线、元件支架和带子。查看有无点蚀、磨损或损坏的迹象,以免导致电弧或元件丢失。

通过遵守这些维护和操作提示,可以确保高压管式炉高效、安全、可靠地运行,提供稳定的结果并延长其使用寿命。

先进的功能和技术

真空炉已成为先进制造和材料加工的基石,特别是在要求高精度和热环境控制的行业中。这些窑炉在真空环境中运行,具有传统常压窑炉无法实现的独特热处理能力。真空炉的先进功能,如快速热处理、真空能力和旋转结构,大大扩展了其应用范围和优势。

快速热处理 (RTP)

快速热处理 (RTP) 是现代真空炉的一项重要功能,可实现快速加热和冷却循环。这种能力对于退火和回火等工艺至关重要,因为温度的快速变化可以提高材料的机械性能。RTP 炉可在几分钟内将材料从室温加热到 1000°C 以上,这对于保持所处理材料的结构完整性和均匀性至关重要。这种快速加热和冷却过程还能缩短热处理所需的时间,从而提高生产率并降低能耗。

真空功能

与常压炉相比,真空炉提供的真空环境具有显著优势。它可以精确控制气氛,消除氧化和污染的风险。这对于航空航天和电子等行业尤为重要,因为在这些行业中,即使是微小的表面缺陷也会导致严重的性能问题。真空炉的压力可低至 10^-6 托,这对于钛和锆等活性金属的钎焊、烧结和热处理等工艺至关重要。由于真空环境中没有氧气,某些工艺还可以使用较低的温度,这有助于保持材料的微观结构和机械性能。

旋转结构

真空炉中的旋转结构旨在通过旋转炉管或样品来提高热处理的均匀性。这种旋转可确保热量在样品上均匀分布,从而获得一致的结果并提高产品质量。旋转管式炉尤其适用于粉末和颗粒材料的处理,在这种情况下,均匀加热对于防止结块和确保均匀反应至关重要。旋转结构还有助于粉末的均匀涂覆,这在先进陶瓷和涂料生产等应用中至关重要。

工业应用

真空炉的先进功能使其成为各行各业不可或缺的设备。在航空航天领域,真空炉用于对高强度合金和复合材料进行热处理,确保它们满足耐用性和可靠性的严格要求。在汽车行业,真空炉用于钎焊和烧结等工艺,这些工艺对制造轻质和高性能部件至关重要。医疗行业也受益于真空炉,特别是在生产植入物和手术器械时,高精度和高洁净度是至关重要的。

结论

真空炉具有快速热处理、真空能力和旋转结构等先进功能,在热处理领域掀起了一场革命。这些技术提供了无与伦比的控制和精度,使各行业能够生产出高质量的材料和部件,满足现代应用的苛刻要求。随着技术的不断进步,真空炉在先进制造和材料加工中的作用只会越来越大,进一步巩固其作为各行业关键工具的地位。

未来趋势与创新

在技术创新和新兴趋势的推动下,高压管式炉领域有望取得重大进展。这些发展将增强管式炉的能力,使其更高效、用途更广泛,并能处理更高的温度和压力。在此,我们将探讨有望塑造该行业的未来趋势和创新。

材料科学的进步

高压管式炉最有前途的创新领域之一是先进材料的开发。氧化铝管等传统材料虽然有效,但在超高温条件下会受到热冲击和限制。未来的管式炉可能会采用石墨、难熔金属和新型陶瓷等材料,这些材料可承受的温度远远超过 2000°C。这些材料具有更好的热稳定性和抗热震性,可实现更坚固可靠的高温工艺。

增强型控制系统

集成先进的控制系统是另一个重要趋势。现代窑炉越来越多地配备了先进的计算机控制系统,可实时监控和管理各种参数。这些系统可对温度、压力和气氛进行精确控制,确保稳定和高质量的结果。控制系统的未来创新可能包括人工智能和机器学习算法,可以预测和调整工艺变化,进一步提高效率并减少停机时间。

多气氛功能

在一根管道内控制多种气氛的能力是一项突破性创新。这一功能消除了多个单元操作的需要,简化了工艺流程并降低了运营成本。未来的窑炉可能会提供更先进的多气氛控制,可同时使用不同的气体和气氛,以满足特定的工艺要求。

压力容器设计创新

压力容器设计正在不断发展,以满足延长循环寿命、提高加工压力和增强安全性的要求。目前正在开发新的熔炉设计和材料,如钼、钢和石墨,以扩大工艺的温度和压力参数。这些创新不仅提高了窑炉的性能,还确保符合不断发展的监管标准。

垂直和水平配置

垂直和水平管式等多功能窑炉配置的发展是另一个趋势。这些配置为工艺设置和操作提供了灵活性,可实现空间的最佳利用和热量的高效分配。该领域未来的创新可能包括模块化设计,可轻松重新配置以适应不同的应用,从而提高高压管式炉的多功能性。

与增材制造相结合

高压管式炉与快速成型制造之间的协同作用是一种新兴趋势,具有巨大的潜力。在高温高压下烧结和固化材料的能力对于先进制造工艺至关重要。该领域未来的创新可能会侧重于将管式炉技术与 3D 打印系统集成,从而生产出具有精确材料特性的复杂高性能部件。

环境和能源效率

在高压管式炉的设计和运行中,环境可持续性和能源效率是越来越重要的考虑因素。未来的创新可能包括更节能的加热元件、改进的隔热材料和先进的热回收系统。这些改进不仅能减少管式炉对环境的影响,还能降低运行成本,使其更具经济可行性。

结论

高压管式炉的未来是光明的,众多创新技术即将出现,它们将增强高压管式炉的能力和应用。材料科学、控制系统、多气氛能力、压力容器设计以及与增材制造的整合等方面的进步只是推动行业发展的趋势之一。随着这些创新的实施,高压管式炉将继续在各行各业发挥重要作用,实现新的可能性,并推动高温加工领域的发展。

结论

结束语高压管式炉 在从烧结和玻璃熔化到先进材料测试等现代高温工艺中发挥着举足轻重的作用。通过压力调节和温度控制等严格措施确保安全至关重要。包括气流管理和定期检查在内的维护措施对于实现最佳性能至关重要。随着技术的进步,快速热处理和真空功能等特性也提高了效率。这些窑炉与各行各业的结合凸显了其重要性,为未来的创新和应用铺平了道路。