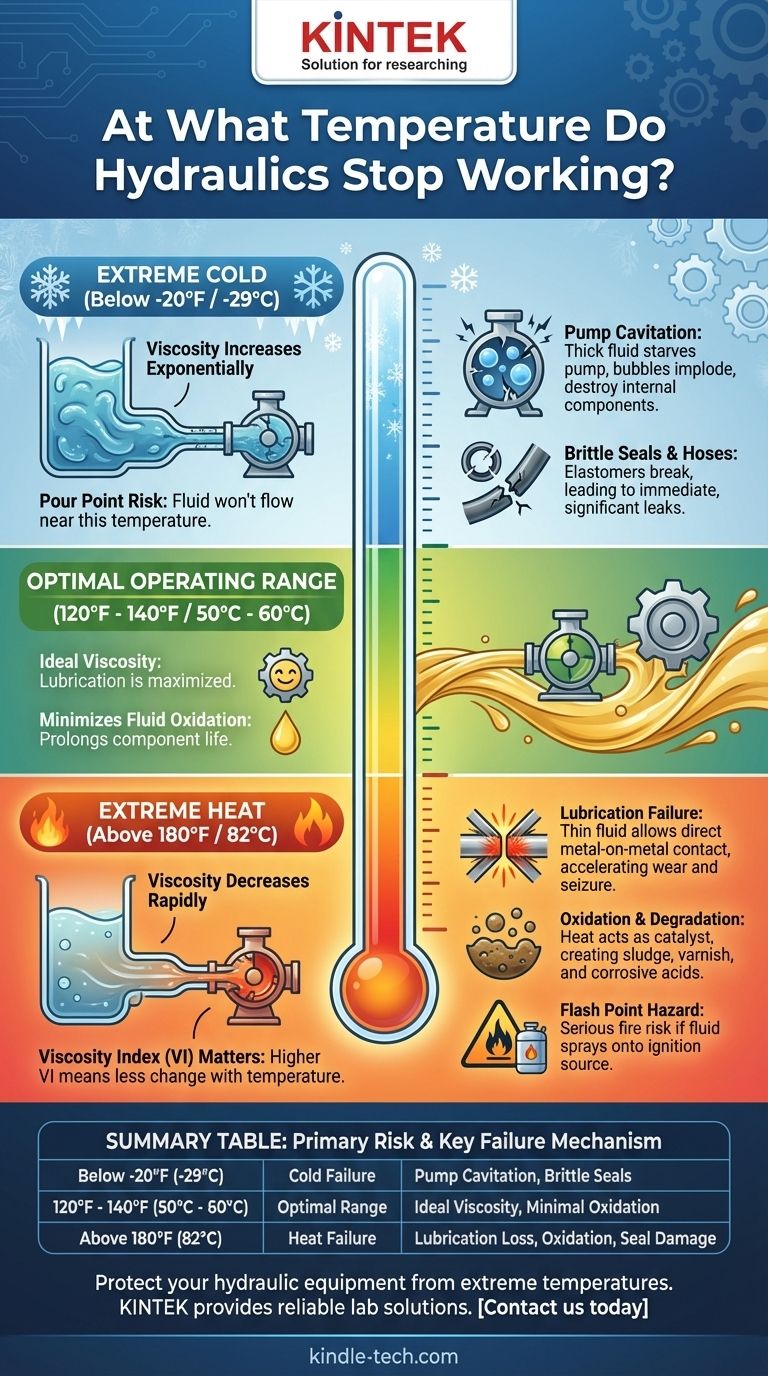

并非所有液压系统都在单一温度下停止工作。相反,故障发生在极端低温和极端高温下,主要由液压油的特性驱动。虽然大多数标准矿物油基系统设计用于在 -20°F 至 180°F(-29°C 至 82°C)之间运行,但在此范围之外,性能会迅速下降,并可能发生灾难性故障。

核心问题是流体粘度。在极端低温下,流体变得过于粘稠而无法流动,导致泵缺油并引起气蚀。在极端高温下,流体变得过于稀薄而无法润滑,导致金属与金属接触、部件卡死和密封件失效。

低温挑战:当流体无法流动时

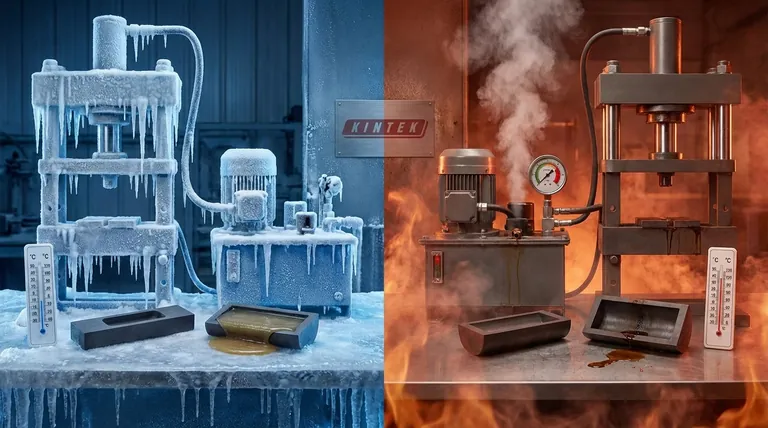

在极端低温下操作液压系统会带来一系列独特的挑战,可能导致快速而严重的损坏,通常发生在启动期间。

了解粘度和倾点

粘度是流体抵抗流动的能力。随着温度下降,液压油的粘度呈指数级增长。

倾点是油在特定条件下仍能流动的最低温度。试图在流体倾点附近或低于倾点操作系统是导致寒冷天气故障的主要原因。

泵气蚀的风险

当油过于粘稠时,泵无法足够快地从油箱中吸取油液。这会在流体内部产生真空空隙或气泡。

当这些气泡移动到泵的高压侧时,它们会猛烈内爆。这个过程称为气蚀,会产生巨大的力和热量,侵蚀并破坏关键的内部泵部件。

对密封件和软管的影响

用于密封件和软管的弹性体在极低温度下会变硬变脆。当系统启动并加压时,这些脆性部件很容易破裂或断裂,导致立即且严重的泄漏。

高温危险:当流体分解时

虽然寒冷天气问题通常是即时的,但高温会导致整个液压系统缓慢但同样具有破坏性的降解。

粘度损失和润滑失效

随着温度升高,液压油会变稀,其粘度会下降。如果油变得过于稀薄,它就无法在运动部件之间保持关键的润滑膜。

这会导致金属与金属直接接触,从而产生更多的摩擦、更多的热量并加速磨损,很快就会导致部件卡死和灾难性故障。

氧化和流体降解

热是氧化的催化剂,氧化是油和氧气之间的化学反应。温度每升高 18°F (10°C) 超过 140°F (60°C),氧化速率大约翻倍。

这个过程会分解油,产生油泥、清漆和腐蚀性酸,这些物质会堵塞过滤器,导致阀门卡滞,并损坏系统部件。

闪点安全极限

每种液压油都有一个闪点——其蒸汽在接触火焰时能够点燃的最低温度。在接近此温度下操作系统会产生严重的火灾危险,特别是如果发生泄漏并且热流体喷洒到点火源上。

了解权衡和限制因素

流体是系统的命脉,但它不是唯一的因素。在极端环境下操作时必须考虑整个系统。

不仅仅是流体

虽然流体的特性是主要关注点,但其他部件也有其限制。软管、密封件和电子控制装置都适用于特定的温度范围。超出这些限制将导致故障,无论流体状况如何。

矿物油与合成油

矿物油是大多数应用的标准,在性能和成本之间提供了良好的平衡。

然而,合成油经过工程设计,具有更宽的运行温度范围。它们具有较低的倾点,可在寒冷天气下提供更好的性能,并具有卓越的热稳定性,适用于高温应用。这种性能的代价是成本显著更高。

粘度指数 (VI) 的重要性

粘度指数 (VI) 衡量流体粘度随温度变化的程度。高 VI 的流体更稳定,这意味着其粘度在宽温度范围内变化不那么剧烈。这对于在温度波动较大的环境中运行的设备来说是一个关键特性。

如何将其应用于您的系统

为确保可靠性,您必须将液压油和系统部件与您的特定操作环境相匹配。

- 如果您的主要重点是在极冷环境下运行:选择倾点非常低且 VI 高的流体,并考虑在系统加载前实施系统加热器或长时间预热程序。

- 如果您的主要重点是在高温环境下运行:选择具有高热稳定性的流体,并确保您的系统具有足够的冷却能力,例如适当尺寸的油箱或高效的热交换器。

- 如果您的主要重点是最大限度地延长部件寿命:将流体温度保持在 120°F 至 140°F(50°C 至 60°C)的最佳范围内,因为这提供了流体粘度的最佳平衡并最大限度地减少了流体氧化。

最终,主动管理温度是确保任何液压系统寿命和可靠性的最有效策略。

总结表:

| 温度范围 | 主要风险 | 主要故障机制 |

|---|---|---|

| 低于 -20°F (-29°C) | 低温故障 | 流体变稠,导致泵气蚀和密封件变脆。 |

| 120°F - 140°F (50°C - 60°C) | 最佳范围 | 润滑的最佳粘度,氧化最小。 |

| 高于 180°F (82°C) | 高温故障 | 流体变稀,导致润滑损失、氧化和密封件损坏。 |

保护您的液压设备免受极端温度的影响。 KINTEK 专注于实验室设备和耗材,包括依赖精确液压性能的系统。我们的专业知识确保您的实验室操作可靠运行,无论环境挑战如何。立即联系我们,讨论我们如何支持您的特定实验室需求并最大限度地延长您设备的使用寿命。

图解指南