实际上,不能。虽然物理气相沉积(PVD)是一种极其坚硬耐用的涂层,但如果出现深度划痕或损坏,它无法进行局部修复或“修补”。修复受损PVD涂层物品的唯一方法是将其原始涂层完全剥离,然后对整个物品进行重新涂层,这个过程通常复杂且昂贵。

PVD涂层之所以极其耐用,正是因为其与基材的原子键合和极薄的特性,这也使其无法进行局部修复。损坏需要一个完整的工厂级翻新过程,而非简单的修补。

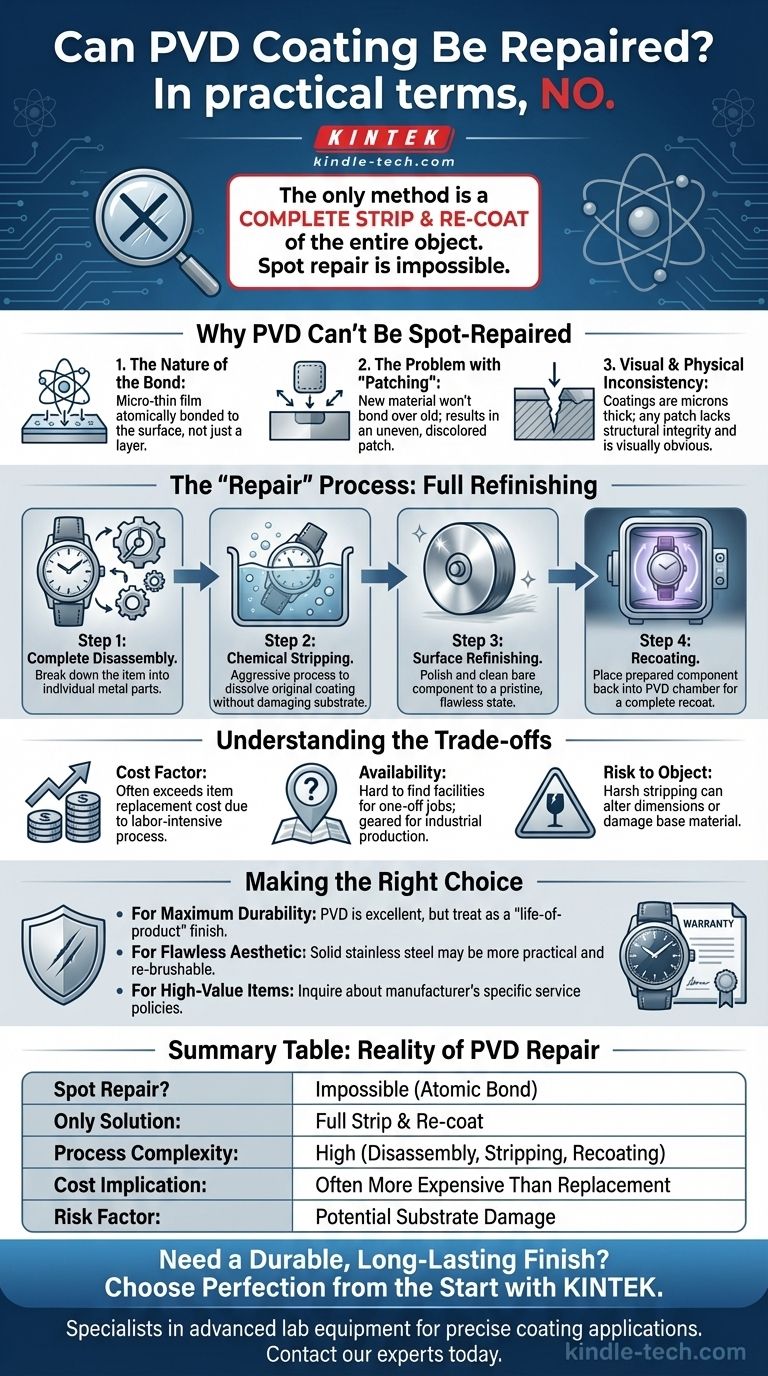

PVD为何不能局部修复

了解PVD的性质就能明白为何简单的修复不可行。它与油漆或粉末涂层有着根本的区别。

键合的性质

PVD不是一层材料“覆盖”在表面上;它是一种微薄的薄膜,在真空中以原子方式“键合”到表面上。这创造了一种与物体本身融为一体的涂层。

“修补”的问题

你无法“填补”PVD涂层上的划痕。试图在受损区域上施加新的PVD材料会导致不均匀、变色的斑块,并且无法正确键合。这个过程需要一个原始、完美准备的表面,这在小的受损区域是无法实现的。

视觉和物理不一致性

PVD涂层的厚度以微米(千分之一毫米)计。任何深到足以被注意到的划痕都可能已穿透整个涂层到达下方的基材。“修补”在视觉上会很明显,并且缺乏原始均匀涂层的结构完整性。

“修复”过程:剥离和重新涂层

虽然划痕无法修补,但物体可以通过多步骤的工业过程进行修复。这不是修复,而是彻底的翻新。

步骤1:完全拆卸

物品必须完全拆卸。只有待涂层的单个部件才能进入PVD腔室。对于手表或水龙头,这意味着将其分解成单独的金属部件。

步骤2:化学剥离

必须通过化学方法剥离原始PVD涂层。这是一个侵蚀性过程,使用专门的试剂溶解涂层,理想情况下不会损坏基底金属(基材)。

步骤3:表面翻新

剥离后,裸露的部件必须经过抛光和清洁,达到完美无瑕的状态,就像它第一次涂层前一样。基材上任何残留的瑕疵都会透过新的PVD层显现出来。

步骤4:重新涂层

最后,将完美准备好的部件放回PVD真空腔室,并从头开始再次执行整个涂层过程。

理解权衡

这种翻新过程具有重大的实际和经济影响,您必须加以考虑。

成本因素

剥离和重新涂层单个物品是劳动密集型的。它通常比原始PVD应用昂贵得多,后者通常以大型、高效的批次进行。对于许多消费品而言,翻新成本很容易超过物品本身的更换成本。

服务的可用性

找到一家愿意为消费品提供一次性翻新服务的机构可能很困难。大多数PVD涂层公司都面向工业规模的生产运行,而非个人服务请求。

对物品的风险

化学剥离过程很苛刻。如果操作不当,它可能会微小地改变底层材料的尺寸或纹理。在翻新过程中,始终存在损坏原始部件的小风险。

为您的目标做出正确选择

PVD是一项出色的技术,但您必须使其特性与您的长期期望相符。

- 如果您的主要关注点是最大程度的耐用性和抗刮擦性:PVD是一个出色的选择。但是,您应该将其视为“产品寿命”涂层,并接受轻微的表面损伤可能是永久性的。

- 如果您的主要关注点是长期保持完美美观:像实心不锈钢这样的更简单材料可能更实用。它更容易刮擦,但可以相对容易地重新拉丝或抛光至全新状态。

- 如果您购买的是高价值的PVD物品(如豪华手表):请咨询制造商的具体服务政策。一些高端品牌提供表壳更换或翻新服务(费用昂贵),而另一些则不提供。

最终,您应该将PVD视为一种高性能、半永久性的涂层,而不是一种可以轻松维护或修复的表面。

总结表:

| 方面 | PVD修复的现实 |

|---|---|

| 局部修复? | 由于原子级键合,不可能。 |

| 唯一解决方案 | 对整个物体进行全面剥离和重新涂层。 |

| 过程复杂性 | 高;需要拆卸、化学剥离和重新涂层。 |

| 成本影响 | 通常比更换物品更昂贵。 |

| 风险因素 | 剥离过程中可能对底层基材造成损坏。 |

需要为您的组件提供耐用、持久的涂层吗?

了解PVD涂层的永久性是为您的产品选择正确表面处理的关键。在KINTEK,我们专注于用于精密涂层应用的先进实验室设备和耗材。无论您是开发高耐磨组件还是奢侈品,我们的解决方案都能确保从一开始就获得完美、耐用的涂层。

让我们帮助您第一次就实现完美。 立即联系我们的专家,讨论我们的设备如何满足您实验室的涂层和材料科学需求。

图解指南