是的,裂解油可以精炼,但这与精炼传统原油是一个根本不同且更具挑战性的过程。它需要专门的预处理和化学升级,以管理其固有的不稳定性、高含氧量和腐蚀性,然后才能生产出有价值的燃料或化学品。

精炼裂解油的核心挑战不是简单的分离,而是净化和稳定化的过程。其价值通过首先通过关键的升级步骤(最常见的是加氢处理)去除氧气和酸等侵蚀性污染物来释放,使其适合进一步加工。

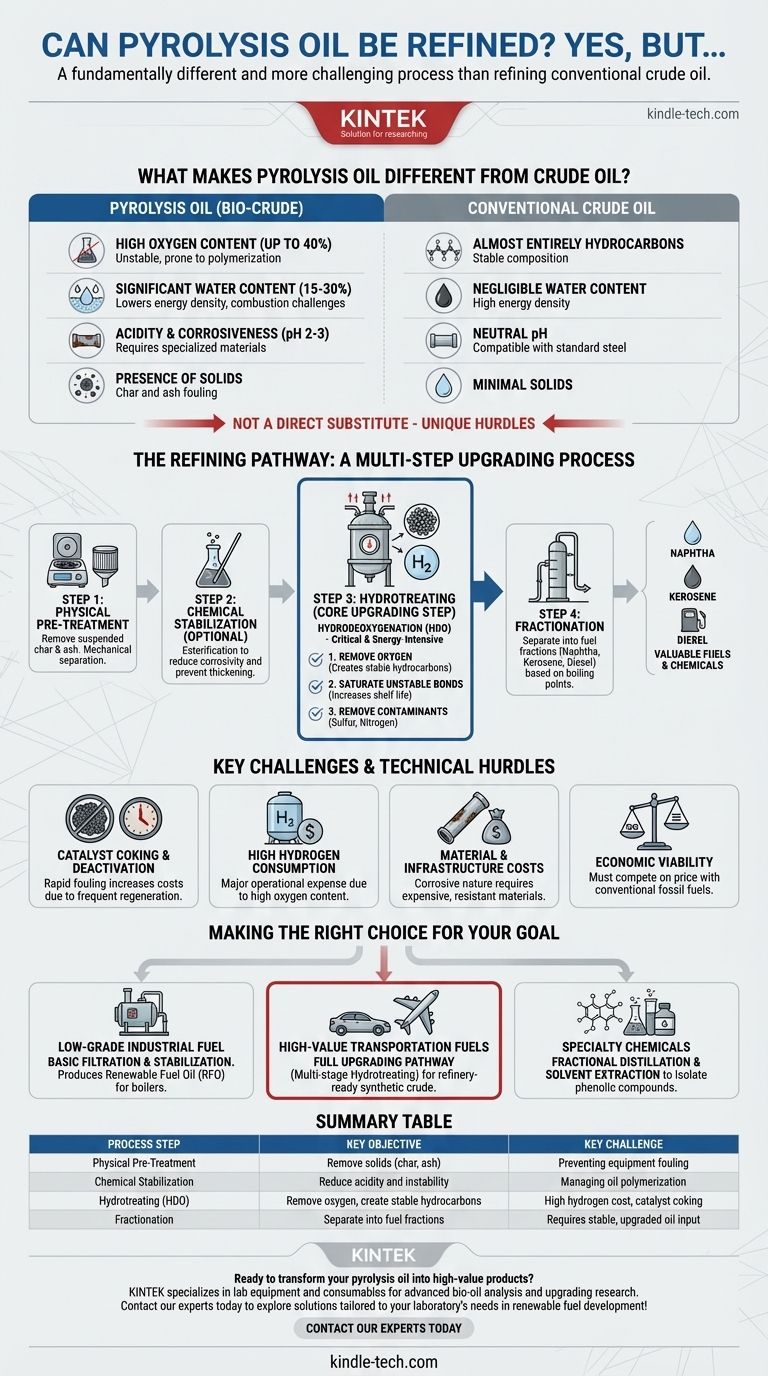

裂解油与原油有何不同?

在讨论精炼之前,关键要理解裂解油(通常称为生物原油)不是化石原油的直接替代品。其独特的化学成分带来了几个主要障碍。

高含氧量

与几乎完全由碳氢化合物(氢和碳)组成的原油不同,裂解油的氧含量可达40%(按重量计)。这些氧气以酸、醛和酚等分子的形式存在,这使得油不稳定,并随着时间的推移容易发生聚合(变稠成污泥)。

显著的含水量

裂解油通常含有大量的水,通常在15-30%之间。这些水精细地乳化在油中,降低了其能量密度,并给加工和燃烧带来了挑战。

酸度和腐蚀性

有机酸,特别是乙酸和甲酸的存在,使得裂解油具有高度酸性(pH值为2-3)。这使得它对标准钢管、泵和储罐具有极强的腐蚀性,需要专门且更昂贵的材料。

固体杂质的存在

粗裂解油含有从裂解反应器中带出的细小炭粒和灰分。必须通过过滤去除这些固体,以防止下游设备结垢和催化剂中毒。

精炼途径:多步升级过程

精炼裂解油与其说是简单的蒸馏,不如说是一种称为升级的化学转化。目标是创建一种稳定、能量密集且无腐蚀性的合成原油,可以在传统炼油厂中进行共处理。

步骤1:物理预处理

第一步总是机械的。这包括过滤或使用离心机去除原油中悬浮的炭和灰分颗粒。

步骤2:化学稳定化(可选但推荐)

为了管理油固有的不稳定性,可以使用温和的升级步骤,如酯化(使酸与醇反应)。这可以降低腐蚀性,并防止油在储存或加热过程中变稠。

步骤3:加氢处理(核心升级步骤)

这是最关键且能量密集的一个阶段。在催化剂和大量氢气的存在下,将油在高温高压下加热。这个过程,称为加氢脱氧(HDO),实现了三个至关重要的目标:

- 它去除氧原子,将有机化合物转化为稳定的碳氢化合物。

- 它使不稳定的化学键饱和,增加油的保质期。

- 它去除硫和氮等其他污染物。

此阶段的产物是稳定的、脱氧的合成原油,其性质更接近化石原油。

步骤4:分馏

一旦油经过升级,就可以像常规原油一样进行蒸馏(分馏)。这个过程根据沸点将合成原油分离成不同的馏分,例如石脑油(用于汽油调合)、煤油(用于喷气燃料)和柴油。

主要挑战和技术障碍

虽然技术上可行,但升级裂解油面临着重大的经济和技术障碍,理解这些障碍至关重要。

催化剂结焦和失活

粗裂解油中的反应性化合物会迅速污染并使加氢处理中使用的昂贵催化剂失活。这种快速“结焦”增加了运营成本,因为需要频繁地再生或更换催化剂。

高氢耗

加氢处理是一个昂贵的过程,主要是因为氢气是一种昂贵的工业商品。裂解油的高含氧量意味着在升级过程中会消耗大量的氢气,这代表着巨大的运营开支。

材料和基础设施成本

粗生物原油的腐蚀性和加氢处理所需的高压要求使用昂贵的耐腐蚀材料,如不锈钢,这增加了整个设施的资本成本。

经济可行性

最终,升级的高成本——由氢气消耗、催化剂更换和资本支出驱动——是最大的障碍。最终产品必须能够在价格上与传统化石燃料竞争,这仍然是一个重大挑战。

为您的目标做出正确选择

处理裂解油的最佳策略完全取决于您的最终市场和经济限制。

- 如果您的主要重点是生产低品位工业燃料: 只考虑基本的过滤和稳定化。这将生产出一种可再生燃料油(RFO),适用于工业锅炉和炉子,其中粗燃烧是可接受的。

- 如果您的主要重点是生产高价值运输燃料: 您必须投资于以稳健的多阶段加氢处理为中心的完整升级途径,以生产炼油厂就绪的合成原油。

- 如果您的主要重点是提取特种化学品: 您的策略应包括在主要升级之前进行分馏和溶剂萃取,以分离出有价值的酚类化合物,用于树脂、粘合剂和调味剂。

成功精炼裂解油在于通过系统地解决其固有的化学复杂性,将一种具有挑战性的、废弃物衍生的中间产品转化为稳定且有价值的商品。

总结表:

| 工艺步骤 | 主要目标 | 主要挑战 |

|---|---|---|

| 物理预处理 | 去除固体(炭、灰分) | 防止设备结垢 |

| 化学稳定化 | 降低酸度和不稳定性 | 管理油的聚合 |

| 加氢处理(HDO) | 去除氧气,生成稳定的碳氢化合物 | 高氢气成本,催化剂结焦 |

| 分馏 | 分离成燃料馏分(例如柴油、石脑油) | 需要稳定、升级的油输入 |

准备好将您的裂解油转化为高价值产品了吗? KINTEK 专注于用于高级生物油分析和升级研究的实验室设备和耗材。无论您是开发稳定方法还是优化加氢处理催化剂,我们的精密工具都能帮助您高效克服技术障碍。立即联系我们的专家,探索为您的可再生燃料开发实验室量身定制的解决方案!

图解指南