要提高感应炉的效率,您必须将其视为一个完整的系统,而不仅仅是单一设备。最大的收益来自于优化电力输送、维护炉子本身的物理状况以及改进操作程序以最大程度地减少能源浪费。

真正的感应炉效率是一个整体过程。它涉及对电气系统、物理组件和操作流程进行有纪律的管理,以最大程度地减少各种形式的热能、电能和程序浪费。

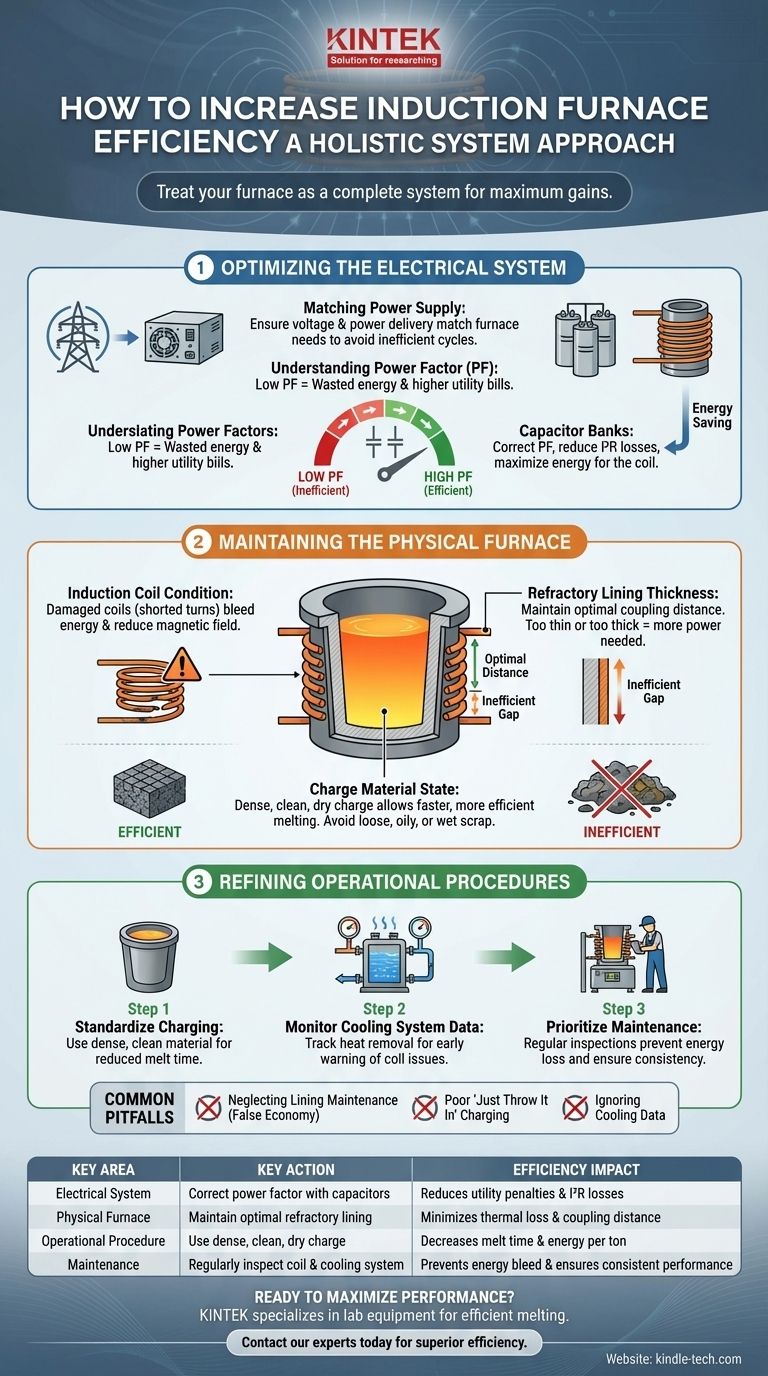

优化电气系统

能源从电网到熔融金属的传输过程中,会发生第一次主要的效率损失。一个调校良好的电气系统是高效熔炼操作的基础。

匹配电源以满足您的需求

您的电源必须根据您的炉子和生产需求进行正确选型。尺寸过小的设备将持续挣扎,导致熔炼时间延长,并在其理想效率曲线之外运行,从而造成大量的能源浪费。

确保您的电源能够提供所需的电压和功率是第一个关键检查。这保证了炉子拥有有效熔炼金属所需的能量,而不会出现长时间、低效率的加热周期。

理解功率因数

功率因数是衡量您的炉子使用所提供的电流的有效程度。低功率因数意味着您从电网汲取的电流多于实际用于做功的电流,从而导致更高的电费和电缆中的热量损失。

大多数公用事业公司会因功率因数不佳而对工业用户进行罚款,这使其成为一项直接且通常隐藏的运营成本。

电容器的关键作用

电容器组用于校正低功率因数。它们充当无功电能的本地储能库,减少了您的系统需要从电网汲取的电流。

维护良好且尺寸合适的电容器对于最大程度地减少电能损耗(称为 I²R 损耗)至关重要,并确保最大量的供电能量可用于感应线圈。

物理炉:能量转化为热量的地方

炉子本身是将电能转化为有用热量的地方。其核心部件的状况和配置对效率有直接而即时的影响。

感应线圈

感应线圈产生加热金属的磁场。任何损坏,例如由碎屑或绝缘故障引起的短路匝,都会造成电气短路。这会大大降低线圈产生聚焦磁场的能力,从而耗散能量并降低熔炼性能。

耐火衬里

耐火衬里是日常效率中最关键的因素之一。其厚度决定了线圈与金属炉料之间的距离——这个空间被称为耦合距离。

磨损过度的衬里会增加这个距离,削弱磁场,需要更多的功率来熔炼炉料。相反,过厚的新衬里也会产生很大的间隙。必须保持最佳厚度。

炉料

您装载的金属(炉料)的物理状态至关重要。密实填充且气隙最小的炉料可以使磁场同时作用于更多的金属,从而实现快速高效的熔炼。

松散、油污或潮湿的废料效率极低。能量首先浪费在燃烧污染物和水分上,然后才开始加热金属。

理解权衡和常见陷阱

实现峰值效率需要避免常见的操作陷阱,这些陷阱将短期便利置于长期性能之上。

忽视耐火材料维护

将耐火衬里推到极限以避免停机是一种错误的经济做法。虽然短期内可以节省劳动力,但随着衬里的磨损,炉子的电效率会稳步下降,随着时间的推移,在浪费的能源上花费更多。

不良的装料习惯

“随便扔进去”的方法是效率低下的主要原因。多花几分钟确保炉料密实、填充良好,可以通过减少熔炼时间和每吨总能耗来获得显著回报。

忽略冷却系统数据

用于线圈和电源的冷却系统不仅仅是为了保护;它是一个诊断工具。它带走的热量是系统电能和热能损失的直接测量。监测这些数据可以提供早期预警,例如线圈匝故障。

如何将其应用于您的项目

您的具体行动应以您的主要操作目标为指导。

- 如果您的主要重点是降低能源成本:优先进行功率因数校正和勤奋的耐火材料监测,以最大程度地减少电能和热能浪费。

- 如果您的主要重点是提高生产产量:专注于使用密实、清洁的材料优化您的装料程序,以最大程度地缩短熔炼周期时间。

- 如果您的主要重点是提高熔炼质量和一致性:标准化您的操作程序,并确保您的电源在每个周期提供一致的能量。

通过将您的炉子视为一个集成系统,您可以系统地将能量损失转化为生产性产出。

总结表:

| 关键领域 | 关键行动 | 对效率的影响 |

|---|---|---|

| 电气系统 | 用电容器校正功率因数 | 减少公用事业罚款和 I²R 损耗 |

| 物理炉 | 保持最佳耐火衬里厚度 | 最大程度地减少热量损失和耦合距离 |

| 操作程序 | 使用密实、清洁、干燥的炉料 | 减少熔炼时间,降低每吨能耗 |

| 维护 | 定期检查感应线圈和冷却系统 | 防止能量耗散并确保性能一致 |

准备好最大化您的感应炉性能了吗?

KINTEK 专注于支持高效熔炼操作的实验室设备和耗材。无论您是专注于降低能源成本、提高生产产量还是改善熔炼质量,我们的专业知识都可以帮助您优化整个系统。

立即联系我们的专家,讨论我们如何帮助您在实验室中实现卓越的效率和生产力。

图解指南