计算热处理时间并非一个单一公式,而是一个有条不紊的过程,它基于材料的特性、零件的几何形状以及所需的金相结果。虽然存在一个普遍的经验法则,但这仅仅是一个起点。真正的计算涉及确保整个零件,从表面到核心,都达到目标温度,并在此温度下保持足够长的时间,以发生所需的内部结构变化。

目标不仅仅是加热金属,而是确保整个横截面——尤其是核心——达到并保持特定温度足够长的时间,以实现所需的金相转变。时间是材料、厚度和正在执行的特定工艺的函数。

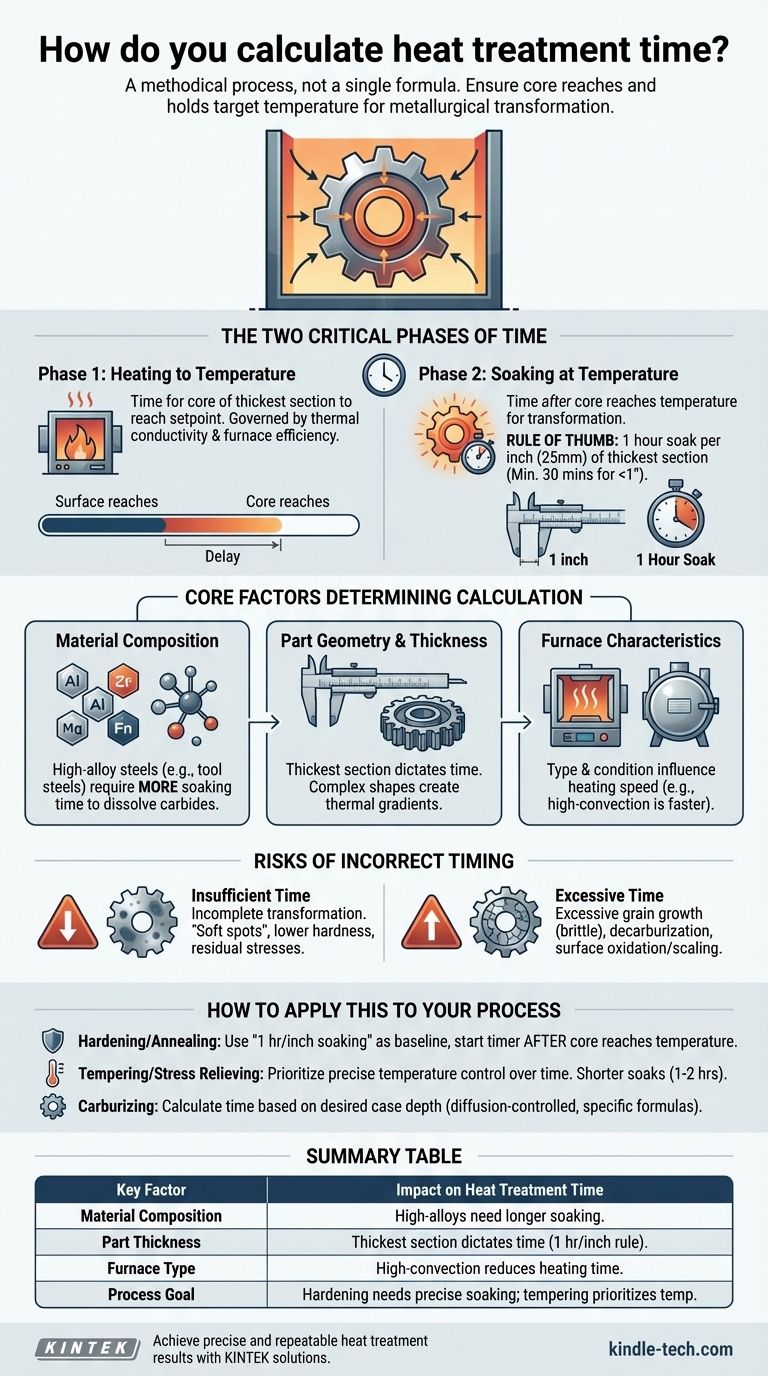

时间的两个关键阶段:加热和保温

总的“在温度下”时间具有误导性。正确的计算必须区分零件达到温度所需的时间和在目标温度下保持的时间。

阶段1:加热至目标温度

这是零件达到热饱和所需的时间。关键因素是确保最厚部分的芯部达到炉子的设定温度。

此阶段受材料的热导率和炉子效率的制约。在旧式空气炉中密集堆放的零件,其加热时间将比在现代真空炉中单个零件的加热时间长得多。

阶段2:在目标温度下保温

这是芯部达到温度之后的时期。这是实际的“热处理时间”,在此期间发生金相变化,如相变或扩散。

在此阶段,一个广泛使用的指导原则适用:材料最厚横截面每英寸(25毫米)厚度保温一小时。对于厚度小于一英寸的零件,通常建议至少保温30分钟。

决定计算的核心因素

对于关键应用,简单的经验法则是不够的。您必须根据几个关键变量调整计算。

材料成分

合金元素显著影响转变时间。高合金钢(如工具钢)含有铬、钼和钒等形成碳化物的元素。与简单的普通碳钢相比,这些元素需要更长的保温时间才能溶解到奥氏体结构中。

零件几何形状和厚度

这是最主要的影响因素。时间总是由零件最厚的部分决定,因为它是最后达到温度并完成转变的区域。复杂的形状也可能产生热梯度,需要仔细考虑。

炉子特性

炉子的类型及其状况直接影响加热时间。高对流炉或盐浴炉比静态空气炉提供更快的传热。炉子热电偶的准确性以及炉内装载密度也是关键变量。

理解权衡:不正确时间的风险

偏离最佳时间会对组件的最终性能产生重大影响。

时间不足的问题

如果保温时间过短,金相转变将不完全。对于淬火,这会导致“软点”或零件未能达到完全硬度。对于退火,这可能意味着残余内应力和结构未完全细化。

时间过长的危险

将零件在高温下保持过长时间是浪费且通常有害的。主要风险是晶粒过度长大。大的奥氏体晶粒在淬火后会导致粗大、脆性的显微组织,从而降低韧性和延展性。

其他风险包括脱碳(表面碳损失,使其变软)和表面氧化或结垢增加,这可能需要昂贵的后处理来去除。

如何将其应用于您的工艺

使用上述原则建立基线,但始终针对特定零件和设备验证您的工艺。

- 如果您的主要重点是整体淬火或退火: 将“每英寸厚度保温1小时”的规则作为保温时间的起点,但只有在确认零件核心已达到目标温度后才开始计时。

- 如果您的主要重点是回火或消除应力: 优先考虑精确的温度控制而非时间。保温时间通常较短(例如,1-2小时),且不如淬火敏感,因为目标是修改现有结构,而不是创建新结构。

- 如果您的主要重点是创建硬化层(渗碳): 根据所需的渗碳深度计算时间。这是一个扩散控制过程,受特定公式(如渗碳深度 ≈ K√t,其中K是材料/温度常数,t是时间)的制约,需要不同的方法。

最终,成功的热处理是系统测试、验证以及对特定材料和设备的深入理解的结果。

总结表:

| 关键因素 | 对热处理时间的影响 |

|---|---|

| 材料成分 | 高合金钢需要更长的保温时间才能完全转变。 |

| 零件厚度 | 时间由最厚的部分决定;使用每英寸1小时的规则作为基线。 |

| 炉子类型 | 高对流炉或盐浴炉比静态空气炉减少加热时间。 |

| 工艺目标 | 淬火需要精确的保温;回火优先考虑温度控制而非时间。 |

使用 KINTEK 实现精确且可重复的热处理结果。

我们在实验室设备和耗材方面的专业知识确保您拥有准确温度控制和过程验证的正确工具。无论您是处理高合金钢还是复杂几何形状,KINTEK 都提供可靠的解决方案,以优化您的热处理周期,并避免软点或晶粒过度长大等代价高昂的错误。

立即联系我们 讨论我们的产品如何提高您实验室的效率,并确保您的热处理过程提供一致、高质量的结果。

图解指南