要计算感应熔炼炉的功率消耗, 您需要将所需的每小时产量乘以熔化材料所需的比能耗。例如,熔化 1000 公斤(1 公吨)的铁通常需要 550 到 650 千瓦时 (kWh) 的能量。计算结果将得出您为实现该生产目标所需的千瓦 (kW) 供电能力。

核心挑战不在于计算本身,而在于准确确定针对您的特定材料、目标温度和操作效率的“比能耗”值。这个单一变量是实现现实功率估算的关键。

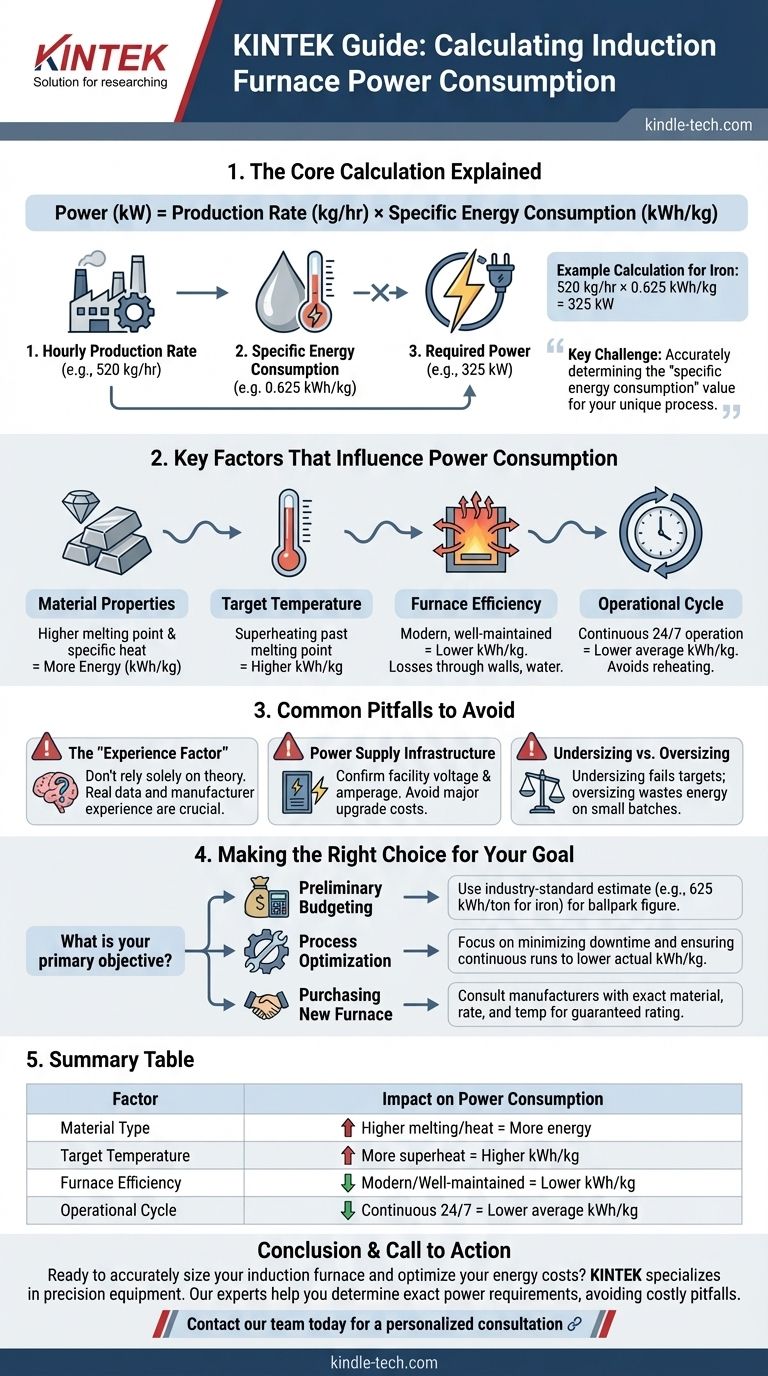

核心计算说明

确定所需熔炉功率的公式很简单。它涉及了解您的生产需求以及特定过程的能源强度。

步骤 1:确定每小时产量

首先,定义您每小时需要处理的材料量。这以每小时千克 (kg/hr) 或每小时吨 (tons/hr) 为单位衡量。

此速率是功率需求的主要驱动因素;在相同时间内熔化更多材料将始终需要更大的功率。

步骤 2:确定比能耗

这是计算中最关键和可变的部分。它表示将特定金属熔化到特定温度所需的千瓦时 (kWh) 除以每千克(或每吨)的量。

对于通用铁水熔炼,一个常见的估计值是每 1000 公斤 625 kWh(或 0.625 kWh/kg)。然而,这个数字会根据下面讨论的因素而变化。

步骤 3:计算所需功率

最后,将您的生产速率乘以比能耗,以得出所需的千瓦 (kW) 供电能力。

公式: 功率 (kW) = 产量 (kg/hr) × 比能耗 (kWh/kg)

例如,使用我们的估计值,每小时生产 520 公斤熔铁:520 kg/hr × 0.625 kWh/kg = 325 kW。您的工厂将需要一个能够持续提供至少 325 kW 功率的电源。

影响功率消耗的关键因素

一个简单的计算提供了一个基线,但在现实世界中,有几个因素会显著改变比能耗值。了解这些对于准确评估至关重要。

材料特性

不同的材料具有独特的导热特性。熔点较高或比热容较高的金属熔化所需的能量(kWh/kg 值较高)就越多。

目标温度

熔融金属的最终温度,即“过热度”,直接影响能源使用。将金属加热到熔点以上 100 度所需的功率远高于仅仅达到熔点所需的功率。

熔炉效率

熔炉消耗的所有电能并非都转化为金属中有用的热量。能量会通过炉壁、冷却水回路和辐射而损失。现代、维护良好的熔炉效率更高,其 kWh/kg 值会更低。

操作周期

连续运行的能源效率最高。全天候运行的熔炉可以避免在班次之间冷却时发生的巨大能量损失。启停操作总是会增加每千克的平均能耗。

应避免的常见陷阱

仅依赖理论计算而不考虑实际限制可能会导致代价高昂的错误。

“经验系数”

制造商和有经验的铸造厂通过多年的运营积累了他们的能源估算数据。这些基于真实世界数据的数字通常比简单的物理计算更可靠,因为它们固有地考虑了效率低下和工艺细节。

电源和基础设施

熔炼炉是一个巨大的电气负载。您必须确认您的设施具有支持该设备所需的电压和电流。低估这一点可能导致重大的基础设施升级成本。

功率不足与功率过大

选择功率不足的熔炉(功率不足)意味着您将永远无法达到生产目标。选择功率过大的熔炉(功率过大)在处理小批量时效率低下,浪费能源并增加每千克的成本。

为您的目标做出正确的选择

将计算用作工具,但要根据您的主要目标来构建它,以得出最佳决策。

- 如果您的主要重点是初步预算: 使用简单的公式和行业标准能量值(例如,铁为 625 kWh/1000 kg)以获得初步规划的可靠大致估算。

- 如果您的主要重点是工艺优化: 重点应放在操作因素上,例如最大限度地减少停机时间并确保连续运行以降低您的实际 kWh/kg 消耗,而不是熔炉的铭牌功率。

- 如果您的主要重点是购买新熔炉: 直接咨询多家制造商,向他们提供您的确切材料、生产速率和目标温度,以获得准确且有保证的额定功率。

最终,了解驱动功率消耗的因素将使您有能力选择正确的设备并高效地操作它。

摘要表:

| 因素 | 对功率消耗的影响 |

|---|---|

| 材料类型 | 熔点/比热越高 = 能量 (kWh/kg) 越多 |

| 目标温度 | 过热度越高(超过熔点)= kWh/kg 越高 |

| 熔炉效率 | 现代、维护良好的熔炉 = kWh/kg 越低 |

| 操作周期 | 连续 24/7 运行 = 平均 kWh/kg 越低 |

准备好准确确定您的感应熔炼炉尺寸并优化您的能源成本了吗?

KINTEK 专注于精密实验室和工业设备,包括感应熔炼炉。我们的专家可以帮助您确定满足您的特定材料和生产目标的确切功率要求,确保您避免功率不足或功率过大的昂贵陷阱。

立即联系我们的团队 进行个性化咨询,让我们帮助您实现高效可靠的熔炼性能。

图解指南