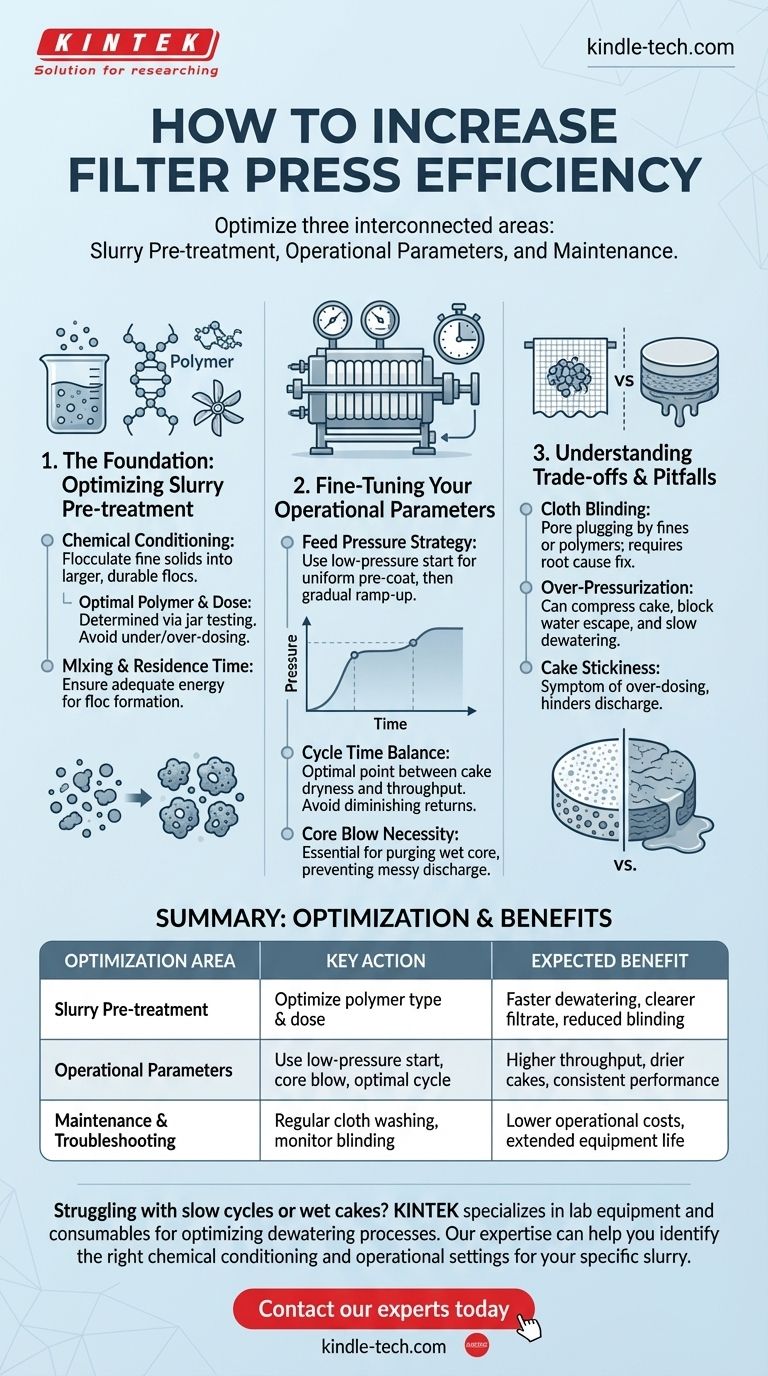

为提高板框压滤机的效率,您必须优化三个相互关联的领域:浆料的化学预处理、压滤机本身的操作参数以及严格的维护计划。真正的效率不是通过仅关注这些要素中的一个来实现的,而是将板框压滤机视为完整脱水系统的最后一步。

优化板框压滤机时犯的最大的错误是只关注机器本身。真正的效率提升来自于解决根本原因,而不是症状,这几乎总是从浆料在进入压滤机之前是如何调理开始的。

基础:优化浆料预处理

板框压滤机只能去除可去除的水分。预处理的目标是通过絮凝细小固体形成更大、更坚固的颗粒来调理浆料,这些颗粒可以轻松释放水分。

化学调理的关键作用

大多数脱水挑战都源于此。化学调理,通常使用聚合物,是将小的悬浮颗粒结合成更大的聚集体或“絮凝物”的过程。

这些较大的絮凝物会在滤布上形成更具多孔性和稳定性的滤饼结构。这种孔隙率能让水更自由、更快速地通过,从而大大缩短过滤时间。

找到最佳聚合物和用量

没有通用的聚合物。正确的化学配方取决于您特定浆料的粒径、表面电荷和成分。

用量不足会导致固体捕获不良,从而产生浑浊的滤液和湿润、稀烂的滤饼。用量过多同样有害;它会在滤布上形成粘滑的、不透水的屏障,这种情况被称为滤布堵塞。

理想的用量通常是通过实验室的烧杯测试确定的,然后在操作系统中进行微调,以实现清澈的滤液和坚实的滤饼。

混合和停留时间的重要性

仅仅添加正确的化学品是不够的。聚合物需要足够的混合能量和停留时间才能正确展开并附着在固体颗粒上。

混合不足会导致无法形成强絮凝物。过度混合(高剪切力)可能会在絮凝物进入压滤机之前将其打散,从而使化学处理的工作付诸东流。

微调您的操作参数

一旦浆料得到适当调理,您就可以优化压滤机循环以实现最大效率。

进料压力和升压策略

不要以最大压力启动进料泵。循环的初始阶段应使用低压力,以允许在滤布上形成均匀、多孔的固体“预涂层”。

过快地增加压力可能会将细小颗粒推入滤布的织物深处,导致立即堵塞并减慢整个循环。在初始滤饼形成后逐渐增加压力要有效得多。

循环时间:一种平衡行为

以高压进行较长的循环时间将产生更干燥的滤饼,但代价是产量降低。存在一个回报递减点,即在压滤机下保持压力额外 30 分钟可能只会去除极少量的额外水分。

最佳循环时间需要在您的滤饼干燥度要求与工厂的整体生产目标之间取得平衡。监测不同循环长度下的滤饼干燥度,以找到您的操作最佳点。

芯吹的必要性

如果您的压滤机配备了芯吹功能,那么芯吹是必不可少的。此步骤在滤板打开之前,使用压缩空气清除中央进料通道(“芯”)中湿润的、未脱水的浆料。

跳过此步骤会导致滤饼排放湿润且杂乱,并且可能会因湿芯材料与正确脱水的固体一起掉落而使滤饼的真实干燥度产生误导。

理解权衡和陷阱

实现效率意味着要避免那些破坏性能的常见错误。

滤布堵塞:效率的无声杀手

堵塞是滤布孔隙被细粉、油脂或聚合物堵塞。它是效率随时间下降的最常见原因。

症状包括循环时间延长、滤饼更湿以及背压过高。解决方案不是增加压力;而是解决根本原因,这通常是化学调理不当或需要滤布清洗循环。

过度加压和滤饼可压缩性

对于许多类型的浆料(尤其是有机污泥),施加过大的压力只会压缩滤饼,将孔隙挤压关闭,阻碍水分逸出。

在这些情况下,更多的压力实际上会减慢脱水速度。了解滤饼的可压缩性是设定正确压力曲线的关键。

滤饼粘性和排放问题

难以从滤布上脱落的滤饼是主要的运行瓶颈。这不是压滤机的机械问题;而是过程不理想的症状。

原因几乎总是与聚合物用量过多或其他上游化学失衡有关,导致滤饼稠度粘滑、发粘。

根据您的目标做出正确的选择

您的具体行动应直接与您的主要操作目标保持一致。

- 如果您的主要重点是最大化滤饼干燥度: 专注于优化您的聚合物用量,并允许更长的循环时间,确保有效使用芯吹功能。

- 如果您的主要重点是最大化工厂产量: 完善您的预处理,以形成快速脱水的、高渗透性的絮凝物,并接受稍短的循环时间和相应较湿的滤饼。

- 如果您的主要重点是降低运营成本: 进行定期烧杯测试以避免聚合物用量过多(聚合物很昂贵),并实施预防性滤布清洗计划,以延长滤布寿命并减少因长时间循环而消耗的能源。

归根结底,掌握板框压滤机的效率来自于理解和控制整个系统,而不仅仅是机器本身。

总结表:

| 优化领域 | 关键操作 | 预期益处 |

|---|---|---|

| 浆料预处理 | 通过烧杯测试优化聚合物类型和用量 | 更快的脱水、更清澈的滤液、减少滤布堵塞 |

| 操作参数 | 使用低压启动、芯吹和最佳循环时间 | 更高的产量、更干燥的滤饼、一致的性能 |

| 维护与故障排除 | 定期清洗滤布,监测堵塞和粘性 | 更低的运营成本,延长设备寿命 |

正受困于缓慢的循环或湿润的滤饼? KINTEK 专注于优化脱水过程的实验室设备和耗材。我们的专业知识可以帮助您确定适合您特定浆料的正确化学调理和操作设置。

立即联系我们的专家,讨论我们如何帮助您实现最大的板框压滤机效率并降低您的运营成本。

图解指南