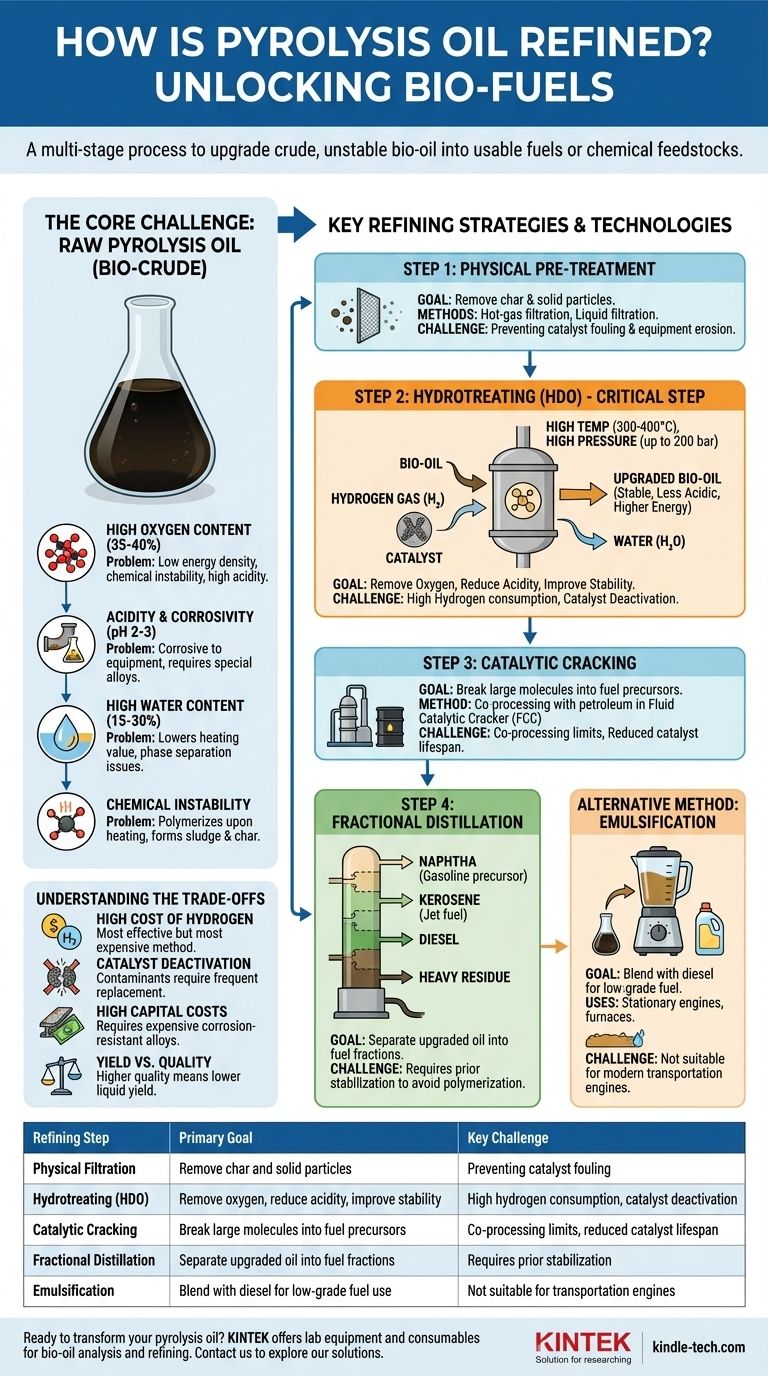

简而言之,精炼热解油是一个多阶段的过程,需要将粗制、不稳定的生物油升级为可用燃料或化学原料。主要方法包括物理过滤以去除焦炭,随后进行化学升级——最关键的是加氢处理(或加氢脱氧)以去除氧气、降低酸度并提高稳定性。随后,可以通过分馏等步骤将升级后的油分离成特定的燃料馏分,类似于传统原油的精炼过程。

精炼热解油的核心挑战不仅是纯化,更是一种根本性的化学转化。目标是去除高浓度的氧气(这使得油具有酸性、腐蚀性和不稳定性),从而生产出与现有燃料基础设施兼容的类烃产品。

核心挑战:为什么原始热解油无法使用

原始热解油,通常称为生物油或生物原油,与传统原油在本质上是不同的。其独特的化学性质要求在用作“即插即用”燃料之前进行严格的精炼。

高含氧量

与几乎完全由碳氢化合物(氢和碳)组成的石油不同,热解油含有大量的氧(按重量计占35-40%)。这些氧以酸、醛、酮和酚等化合物的形式结合。

这种高含氧量是大多数其他问题的根源,因为它导致能量密度低、化学性质不稳定和酸性高。

酸度和腐蚀性

含氧化合物,特别是乙酸和甲酸,使热解油具有很高的酸性,pH值通常在2到3之间。这使得油对标准的碳钢管道、储罐和发动机部件具有极强的腐蚀性,需要使用昂贵的耐腐蚀材料。

高含水量

热解油可能含有15-30%的水分,这些水分是在热解过程中产生的,并与油互溶。这种含水量显著降低了油的热值,并可能导致储存或加工过程中出现相分离问题。

化学不稳定性

热解油在热学上不稳定。加热时,其活泼的含氧化合物倾向于聚合,形成浓稠的焦油和固体焦炭。这使得在没有预先稳定化的情况下进行蒸馏等传统精炼过程几乎不可能实现,因为油在高温下会固化并堵塞设备。

关键精炼策略和技术

精炼热解油涉及一系列旨在系统地解决其固有问题的步骤。没有单一的方法是完整的解决方案;它们通常是组合使用的。

步骤 1:物理预处理

必不可少的第一步是去除物理污染物。这通常涉及在热解反应器后直接进行热气过滤以去除焦炭颗粒,和/或对冷凝后的油进行液体过滤。这可以防止下游催化剂中毒和设备磨损。

步骤 2:加氢处理(加氢脱氧 - HDO)

这是最关键和最有效的热解油精炼技术。该过程涉及在催化剂存在下,于高温(300-400°C)和高压(高达200 bar)下,使油与氢气反应。

HDO的主要目标是通过将其转化为水(H₂O)来去除氧原子。这同时降低了酸度、提高了油的热值并显著改善了其化学稳定性。所得产物是更像碳氢化合物的液体,腐蚀性大大降低。

步骤 3:催化裂化

稳定化后,升级后的生物油有可能在标准炼油厂的流化催化裂化装置(FCC)中进行共加工。在这里,它以少量(通常低于5%)与石油气油混合。FCC装置将大分子“裂解”成更小的、更有价值的分子,如汽油。然而,共加工生物油仍然存在挑战,包括催化剂寿命缩短和与纯石油流加工相比燃料产率降低。

步骤 4:分馏

经过充分的加氢处理后,升级后的油变得足够稳定,可以承受蒸馏的高温。分馏根据沸点将油分离成不同的馏分,如石脑油(汽油前体)、煤油(喷气燃料)和柴油。

由于原始热解油易于聚合和结焦,直接蒸馏是不可行的。

替代方法:乳化

对于要求较低的应用,乳化是一种成本较低的升级选择。这涉及将热解油与柴油等传统燃料混合,并添加表面活性剂组合。结果是一种稳定的乳液,可以在某些固定式发动机、熔炉或锅炉中燃烧,但它不适用于现代运输发动机。

理解权衡

升级热解油在技术上是可行的,但它带来了重大的经济和工程挑战,必须仔细考虑。

氢气的高成本

加氢处理是最有效的方法,但也是最昂贵的方法。它消耗大量的氢气,氢气是一种昂贵的工业气体,生产和处理成本都很高。这种氢气消耗是升级生物油以获得燃料的最大单项运营成本。

催化剂失活

即使经过预处理,热解油中残留的污染物和酸性物质对HDO和裂化过程中使用的催化剂非常苛刻。这些催化剂会迅速失去活性(失活),需要频繁且昂贵的更换或再生。

高资本成本

原始和部分升级的生物油的腐蚀性要求反应器、管道和容器必须由昂贵的合金(如不锈钢)制成。此外,加氢处理的高温高压条件需要坚固且昂贵的反应器系统。

产率与质量的权衡

最终产品的质量与液体产率之间存在固有的权衡。更严格的精炼(更高的温度、更长的停留时间)会产生更高质量、完全脱氧的油,但也会将更多的液体转化为轻质气体,从而减少生产的液体燃料总体积。

为您的目标做出正确的选择

最佳的精炼策略完全取决于您的目标最终产品和经济限制。

- 如果您的主要重点是生产运输级即插即用燃料: 涉及稳健过滤、深度加氢处理和分馏的多阶段途径是唯一可行的路线。

- 如果您的目标是为固定式锅炉或熔炉生产低等级燃料: 过滤后与柴油乳化的简单过程可能是一个足够且更具成本效益的解决方案。

- 如果您旨在提取高价值的生物化学品: 优先对特定、轻度升级的油馏分进行溶剂萃取和真空蒸馏的组合,而不是完全脱氧以用作燃料。

最终,将原始热解油转化为有价值的产品,取决于对其具有挑战性的特性进行清晰的评估,并对正确的精炼技术进行战略性投资。

总结表:

| 精炼步骤 | 主要目标 | 关键挑战 |

|---|---|---|

| 物理过滤 | 去除焦炭和固体颗粒 | 防止催化剂中毒和设备磨损 |

| 加氢处理 (HDO) | 去除氧气、降低酸度、提高稳定性 | 高氢气消耗和催化剂失活 |

| 催化裂化 | 将大分子裂解成燃料前体 | 共加工限制和催化剂寿命缩短 |

| 分馏 | 将升级后的油分离成燃料馏分(例如,柴油、石脑油) | 需要预先稳定化以避免聚合 |

| 乳化 | 与柴油混合用于低等级燃料 | 不适用于运输发动机 |

准备好将您的热解油转化为高价值产品了吗? KINTEK 专注于生物油分析、升级和精炼的实验室设备和耗材。无论您是在研究加氢催化剂、优化过滤,还是扩大蒸馏工艺,我们的解决方案都能帮助您应对腐蚀、不稳定性效率方面的挑战。立即联系我们的专家,探讨我们如何支持您实验室的热解油精炼目标!

图解指南