本质上,使用坩埚炉是一个受控加热和熔炼的过程。它涉及为您的材料选择正确的坩埚,将材料放入其中,在炉控制器上设置目标温度,并让炉的加热元件将热量传递给坩埚,直到内容物熔化。

成功使用坩埚炉的关键不仅是遵循步骤,还要理解其背后的原理。最关键的因素是将坩埚材料与您要熔炼的物质相匹配,以确保化学兼容性并防止设备故障。

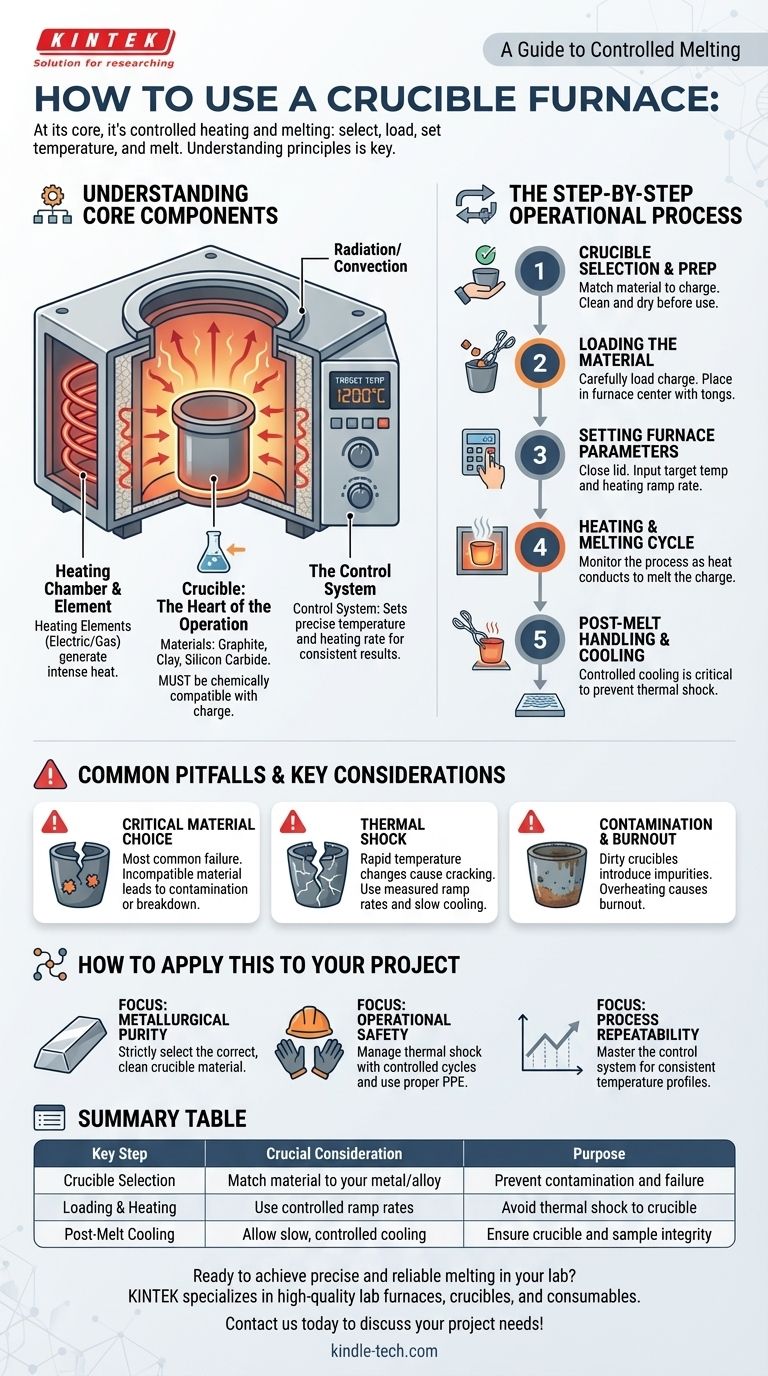

了解核心组件

坩埚炉看起来很简单,但其有效性在于其主要部件之间的相互作用。了解每个部件对于正确操作至关重要。

加热室和加热元件

炉体包含加热元件,可以是电线圈或燃气燃烧器。这些元件在绝缘室内产生强烈的热量。然后,这些热量主要通过辐射和对流传递给放置在内部的坩埚。

坩埚:操作的核心

坩埚是可移动的容器,用于盛放您打算熔炼的材料,称为炉料。它设计用于承受极端温度,而不会与其所盛物质发生反应。

坩埚由各种耐火材料制成,例如石墨、粘土或碳化硅。材料的选择并非随意;它必须与您正在熔炼的金属或合金具有化学兼容性。

控制系统

现代炉具配备温度控制系统。这允许您设置精确的目标温度,在某些情况下,还可以控制加热速率。这种精确度对于获得一致的结果并保护坩埚和材料免受损坏至关重要。

分步操作过程

遵循系统化的程序可确保安全、保护设备并成功熔炼。

步骤1:坩埚选择和准备

首先,选择适合您炉料的坩埚材料。不正确的选择可能导致坩埚降解、熔体污染,甚至灾难性故障。使用前确保坩埚清洁干燥。

步骤2:装载材料

小心地将炉料放入坩埚中。避免掉落重物,这可能会使坩埚破裂。装载完成后,使用钳子或其他适当的工具将坩埚放置在炉室的中心。

步骤3:设置炉参数

关闭炉盖,并将所需的温度输入控制单元。如果您的炉具允许,设置一个加热升温速率,以防止坩埚受到热冲击。

步骤4:加热和熔炼循环

炉具现在将开始加热。加热元件加热炉室,炉室反过来加热坩埚。热量通过坩埚壁传导,熔化内部的炉料。根据需要监控过程,但不要长时间打开炉盖。

步骤5:熔炼后处理和冷却

熔炼完成后,关闭炉具。接下来的步骤取决于您的目标。如果您要浇铸金属,您将使用专用钳子取出坩埚。如果您只是对样品进行热处理,则必须让其冷却。

受控冷却至关重要。将热坩埚取出并放置在冷表面上会导致其因热冲击而破裂。应将其放置在安全、指定的区域的缓冲耐火材料上,使其缓慢冷却。对于分析工作,可以使用干燥器来防止冷却过程中吸收水分。

常见陷阱和关键注意事项

坩埚炉的多功能性和强大功能伴随着固有的风险。了解权衡和常见错误是实现安全、可重复成功的关键。

坩埚材料的关键选择

这是最常见的故障点。例如,使用粘土-石墨坩埚熔炼高活性金属可能会导致坩埚分解,污染您的熔体并损坏坩埚。务必查阅兼容性图表。

热冲击:无声的破坏者

坩埚坚韧但易碎。过快加热或冷却会产生内部应力,导致其破裂或破碎。始终使用测量的加热升温速率,并确保缓慢、受控的冷却过程。

污染和烧毁

使用脏污或以前使用过的坩埚可能会将杂质引入您的熔体中。同样,反复将坩埚过热超过其规定限制会导致其过早降解和失效,这一过程称为烧毁。

如何将其应用于您的项目

您的具体程序将根据您的最终目标而有所不同。重点关注与您的目标相符的原则。

- 如果您的主要重点是冶金纯度:您的首要任务是为每种特定合金严格选择正确、清洁的坩埚材料,以防止交叉污染。

- 如果您的主要重点是操作安全:您的首要任务是通过受控的加热和冷却循环以及使用适当的个人防护设备 (PPE) 来管理热冲击。

- 如果您的主要重点是过程可重复性:您的首要任务是掌握炉具的控制系统,以确保每次熔炼都遵循完全相同的温度曲线。

掌握坩埚炉是将其视为一个高温控制系统,而不仅仅是一个简单的加热器。

总结表:

| 关键步骤 | 关键考虑事项 | 目的 |

|---|---|---|

| 坩埚选择 | 将材料与您的金属/合金匹配 | 防止污染和故障 |

| 装载和加热 | 使用受控的升温速率 | 避免坩埚受到热冲击 |

| 熔炼后冷却 | 允许缓慢、受控的冷却 | 确保坩埚和样品完整性 |

准备好在您的实验室中实现精确可靠的熔炼了吗?正确的设备是成功的关键。KINTEK 专注于高品质实验室炉具、坩埚和耗材,旨在确保安全性和可重复性。我们的专家可以帮助您选择适合您特定材料和应用的完美设置。

立即联系我们,讨论您的项目需求,并确保您的下一次熔炼取得成功!

图解指南