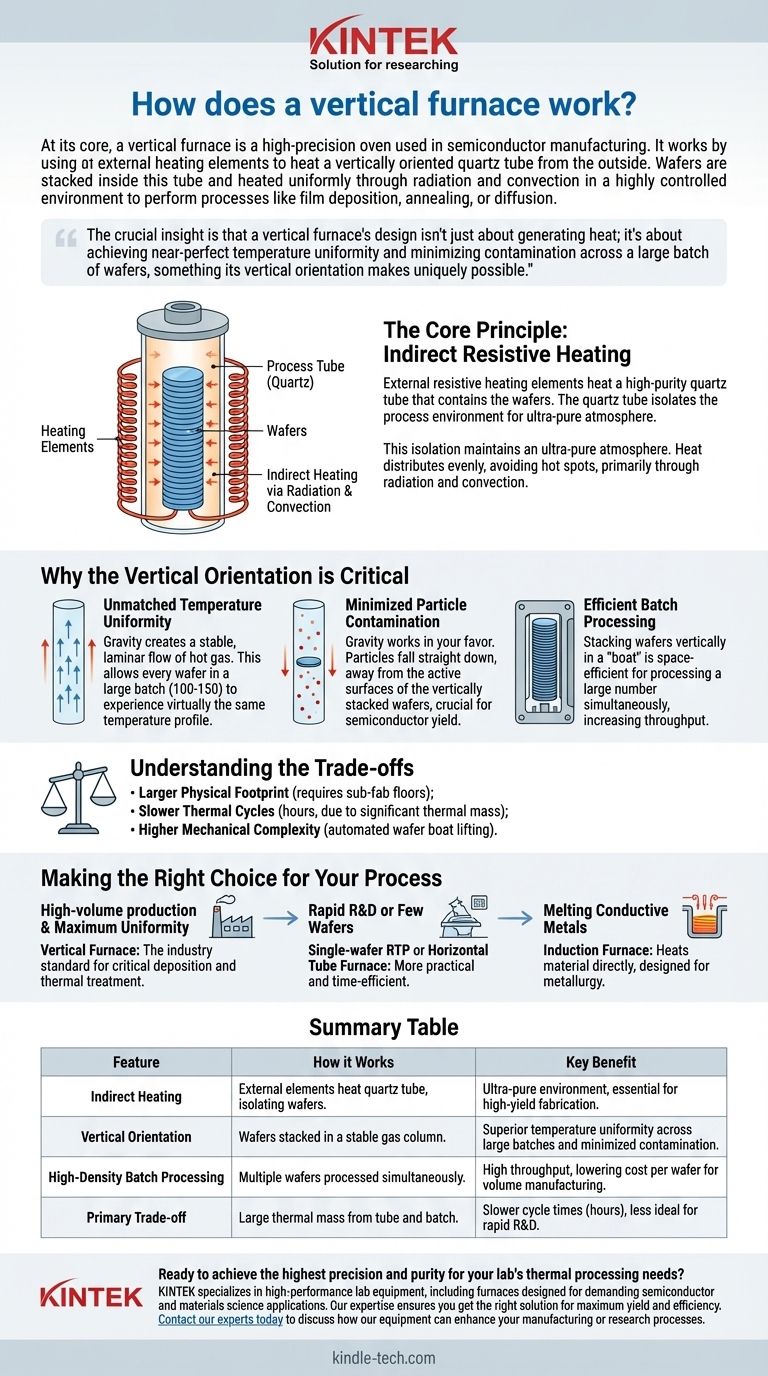

立式炉的核心是半导体制造中使用的高精度烤箱。它通过使用外部加热元件从外部加热垂直放置的石英管来工作。晶圆堆叠在该管内,并在高度受控的环境中通过辐射和对流均匀加热,以执行薄膜沉积、退火或扩散等工艺。

关键的见解是,立式炉的设计不仅仅是为了产生热量;它旨在实现近乎完美的温度均匀性,并最大限度地减少大量晶圆的污染,而其垂直方向使其能够独特地实现这一点。

核心原理:间接电阻加热

大多数立式炉采用间接加热原理,很像高科技马弗炉。热源不直接接触硅晶圆。

加热元件

炉子的核心是围绕主工艺腔室的一组电阻加热元件。当受控电流通过这些元件时,它们会加热到极高的温度。

工艺管

这些热元件内部是一个高纯度石英管。该管具有两个关键功能:它容纳晶圆,并充当“马弗”,将工艺环境与加热元件和外部空气隔离开来。

这种隔离对于维持半导体制造所需的超纯气氛至关重要。

向晶圆传热

来自元件的热量向内辐射,加热石英管的壁。热管壁随后将这种热能传递给堆叠在内部的晶圆,主要通过辐射和对流。

由于晶圆悬浮在密封、稳定的气体柱中,热量分布非常均匀,避免了热点。

为什么垂直方向至关重要

将炉子垂直放置是现代芯片制造需求驱动的有意工程选择。它直接解决了工艺控制和污染的主要挑战。

无与伦比的温度均匀性

在垂直设置中,重力有助于创建稳定且对称的热环境。热气自然上升,形成层流,比水平炉中常见的湍流更可预测和均匀。

这使得大批量晶圆(通常一次100到150片)中的每片晶圆都能体验到几乎相同的温度曲线。

最大限度地减少颗粒污染

污染是半导体良率的敌人。在水平炉中,颗粒会从管顶部直接落到下方晶圆的表面上。

在立式炉中,重力对您有利。任何形成的颗粒都倾向于直接落到管底部,远离垂直堆叠晶圆的活动表面。

高效批量处理

将晶圆垂直堆叠在“舟”或“盒”中是一种高效的空间方法,可以同时处理大量晶圆。这种高密度批量处理提高了吞吐量并降低了每片晶圆的成本。

了解权衡

虽然立式炉设计在批量、高精度制造方面表现出色,但它并非没有复杂性和成本。

更大的物理占地面积

立式炉很高,通常需要制造设施的多个楼层(“子工厂”或“洁净室地下室”)来容纳下部装载机构和气体面板。这增加了设施建设成本。

较慢的热循环

加热和冷却大量(超过100片)晶圆和重型石英管是一个缓慢的过程。热质量很大,这意味着循环时间以小时计,而不是分钟。这使得它们不适合快速研发或单晶圆实验。

更高的机械复杂性

将重而易碎的晶圆舟提升到炉子底部的自动化系统在机械上比水平炉中使用的简单“推/拉”杆更复杂,并且需要更多的维护。

为您的工艺做出正确的选择

理想的加热技术完全取决于您的具体目标,无论是制造、研究还是材料加工。

- 如果您的主要重点是高产量生产和最大均匀性:立式炉是关键沉积和热处理步骤无可争议的行业标准。

- 如果您的主要重点是快速研发或一次处理少量晶圆:单晶圆快速热处理(RTP)系统或较小的卧式管式炉通常是更实用、更省时的选择。

- 如果您的主要重点是熔化导电金属或制造合金:感应炉是正确的工具,因为它直接加热材料,专为冶金而非晶圆加工而设计。

最终,选择立式炉是致力于实现最高精度和规模纯度的承诺。

总结表:

| 特点 | 工作原理 | 主要优势 |

|---|---|---|

| 间接加热 | 外部元件加热石英管,将晶圆与热源隔离。 | 超纯工艺环境,对高良率半导体制造至关重要。 |

| 垂直方向 | 晶圆垂直堆叠在稳定的气体柱中。 | 大批量(100-150片晶圆)的卓越温度均匀性,并最大限度地减少颗粒污染。 |

| 高密度批量处理 | 在一次运行中同时处理多个晶圆。 | 高吞吐量,降低批量生产的每片晶圆成本。 |

| 主要权衡 | 石英管和晶圆批次产生的巨大热质量。 | 循环时间较慢(数小时),不适合快速研发。 |

准备好为您的实验室热处理需求实现最高精度和纯度了吗?

KINTEK专注于高性能实验室设备,包括专为要求严苛的半导体和材料科学应用设计的炉子。我们的专业知识确保您获得最大产量和效率的正确解决方案。

立即联系我们的专家,讨论我们的设备如何增强您的制造或研究流程。

图解指南