退火的核心是一种受控的热处理工艺,它改变材料的内部微观结构以获得更理想的性能。它通常包括将材料加热到特定温度,保持在该温度,然后缓慢冷却。这会“重置”材料,主要是使其变得更软、更具延展性,并通过缓解内部应力和减少缺陷而更易于加工。

虽然通常被简单地认为是“软化”材料的方法,但退火更准确地说是受控的结构重置。真正的目标是缓解内部应力并细化晶体结构,这反过来又改善了延展性、机械加工性和导电性等性能。

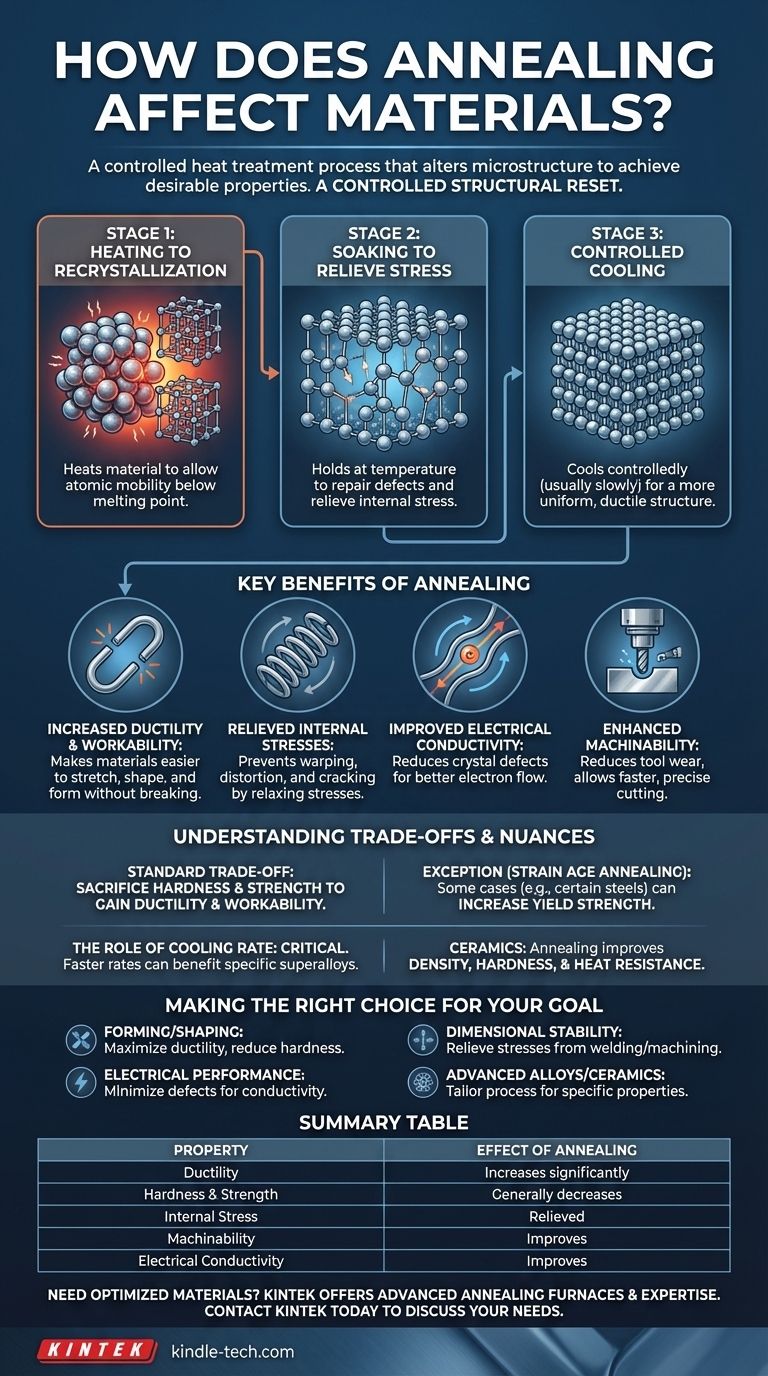

核心机制:重组微观结构

退火不是单一动作,而是一个三阶段过程。结果由对温度、时间和冷却速率的精确控制决定,这些因素直接操纵材料的原子排列。

阶段1:加热至再结晶

材料被加热到特定的退火温度。该温度足够高,足以使晶格中的原子变得可移动,但仍低于材料的熔点。

阶段2:保温以缓解应力

材料在该升高温度下保持一定时间。在此“保温”阶段,可移动原子迁移,有效地修复晶体结构内的位错等缺陷,并缓解先前加工(如弯曲或机械加工)引入的内部应力。

阶段3:受控冷却以获得所需性能

然后,材料以受控方式冷却。对于大多数金属,如钢、铜和黄铜,缓慢冷却速率至关重要。这允许形成新的、更均匀、应力更小的晶体结构,从而产生更具延展性和更软的材料。

退火的主要益处

通过细化微观结构,退火在不同应用中产生了一些显著而实用的益处。

增加延展性和可加工性

退火的主要益处是显著增加延展性——在不破裂的情况下被拉伸或成形的能力。通过降低硬度和内部应力,它使材料更易于进行冲压、拉伸和成形等加工。

缓解内部应力

焊接、铸造和冷加工等工艺会在材料结构中引入巨大的应力。如果置之不理,这种应力可能会导致翘曲、变形,甚至随着时间的推移而开裂。退火提供了一种缓解这些应力的方法,确保尺寸稳定性。

改善导电性

材料晶格中的缺陷和位错会阻碍电子流动。通过减少这些位错的数量,退火创造了一条更清晰的路径,从而可以改善导电性。

增强机械加工性

更软、更均匀、更不易碎的材料更容易进行机械加工。退火通过减少刀具磨损并允许更快、更精确的切削操作来改善机械加工性。

理解权衡和细微差别

虽然退火的一般原理很简单,但具体结果高度依赖于材料和工艺参数。

标准权衡:硬度换取延展性

对于大多数常见金属,主要的权衡很明显:您牺牲硬度和抗拉强度以获得延展性和可加工性。这是为了为后续制造步骤准备材料而做出的有意选择。

例外:应变时效退火

在某些特定情况下,低温退火实际上可以增加屈服强度。例如,在某些钢中,精心控制的工艺允许碳原子迁移并固定位错。这种“科特雷尔气团”效应使材料更坚固,但也会降低其伸长率(延展性)。

冷却速率的关键作用

虽然缓慢冷却是标准做法,但它并非普遍规则。对于某些先进材料,如高温合金Inco X-750,更快的冷却速率实际上可以产生更低的硬度,使其在后续操作中更易于加工。这突出表明工艺必须根据具体合金进行调整。

超越金属的退火:陶瓷的情况

退火也是陶瓷的关键工艺,但效果可能不同。它用于改善陶瓷产品的密度、硬度和耐热性。该工艺稳定了材料和任何表面涂层,使最终产品更坚固、更可靠、质量更高。

为您的目标做出正确选择

退火不是一刀切的解决方案,而是材料制备的多功能工具。您的具体目标将决定您如何以及为何应用它。

- 如果您的主要重点是为成形或塑形准备材料: 使用标准退火工艺显著增加延展性并降低硬度,使材料更不易开裂。

- 如果您的主要重点是优化电气性能: 对材料进行退火以减少晶体缺陷和位错,从而改善其导电性。

- 如果您的主要重点是确保机械加工或焊接后的尺寸稳定性: 应用退火周期专门缓解内部应力,否则这些应力可能导致翘曲或过早失效。

- 如果您的主要重点是处理先进合金或陶瓷: 认识到退火的效果是高度特异的;它可能会增加陶瓷的硬度,或者需要对某些高温合金进行精确的冷却速率控制。

最终,了解退火使您能够精确控制材料的性能,以满足您特定应用的需求。

总结表:

| 关键性能变化 | 退火效果 |

|---|---|

| 延展性 | 显著增加 |

| 硬度与强度 | 普遍降低 |

| 内部应力 | 缓解 |

| 机械加工性 | 改善 |

| 导电性 | 改善 |

需要优化实验室或生产过程的材料性能吗?

退火是一门精确的科学。合适的设备对于获得一致、可靠的结果至关重要。KINTEK 专注于实验室设备和耗材,包括专为精确温度控制和均匀加热而设计的高级退火炉。

我们帮助研究和制造领域的客户:

- 提高材料的可加工性和性能

- 确保关键部件的尺寸稳定性

- 提高最终产品的质量和可靠性

让我们的专家帮助您为您的特定材料和目标选择完美的退火解决方案。立即联系 KINTEK 讨论您的需求!

图解指南