从根本上说,热处理通过改变金属的内部晶体结构(即其微观结构)来改变金属的强度。通过受控的加热和冷却循环,可以使金属显著变硬并更耐变形,或者相反,使其更软、更具延展性。具体结果完全取决于所选择的工艺和零件的预期应用。

热处理的核心目的不仅仅是“增加强度”,而是精确地设计金属的机械性能。它是对硬度(耐磨性)和韧性(抗断裂性)之间权衡的战略性操作,以实现所需的性能特征。

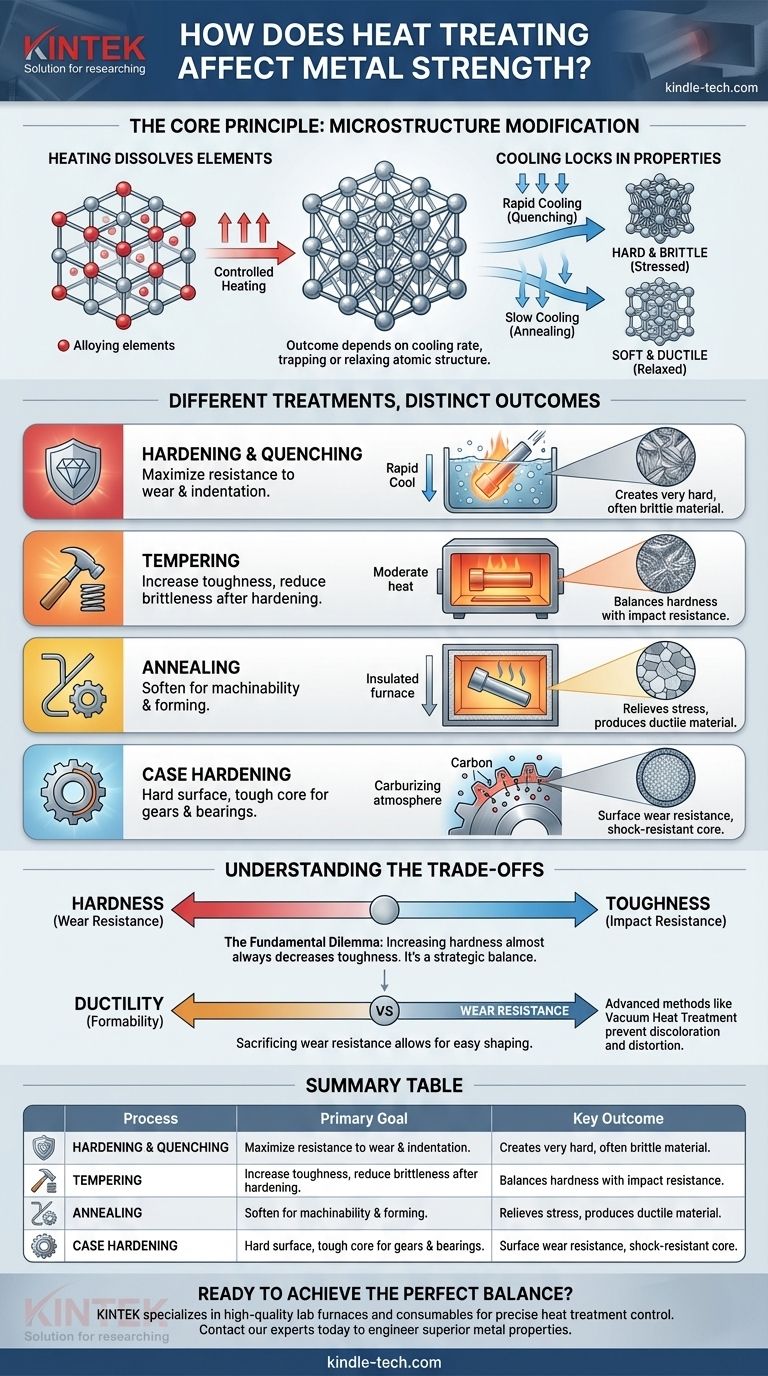

核心原理:改变微观结构

热处理通过操纵金属晶格中原子的排列来发挥作用。该过程通常包括将金属加热到特定温度,保持在该温度,然后以受控速率冷却。

加热溶解元素

将金属加热到临界转变温度以上,可以使晶体结构中的原子重新排列。碳和其他合金元素,通常被锁定在原位,可以溶解并更均匀地分布在整个材料中。

冷却锁定新特性

冷却速率决定了最终的性能。此步骤将重新排列的原子结构锁定到位,创建具有不同机械特性的不同微观结构。

- 快速冷却(淬火)将原子结构锁定在高度应力、扭曲的状态。这会产生一种非常坚硬但通常很脆的材料。

- 缓慢冷却(退火)允许原子沉降到更松弛、更有序的状态。这会产生一种更柔软、更具延展性的材料,更容易加工或成型。

不同处理,不同结果

“强度”一词可能具有误导性,因为它包含几个不同的属性。不同的热处理旨在优化一个属性,通常以牺牲另一个属性为代价。

增加硬度(淬火和淬硬)

这是大多数人想到强化金属时所想到的。目标是最大限度地提高金属的抗压痕、抗刮擦和耐磨性。它是通过从高温快速冷却或淬火来实现的。

增加韧性(回火)

经过淬硬的金属通常太脆而无法实际使用,这意味着它在受到冲击时可能会破碎。回火是在淬火之后进行的二次、较低温度的热处理,旨在降低部分脆性并增加韧性,即吸收能量并在不发生断裂的情况下变形的能力。

软化以提高可加工性(退火)

有时,目标是使金属变得更弱且更易于加工。退火包括加热金属,然后让其非常缓慢地冷却。此过程可消除内部应力,并产生柔软、延展性好的材料,易于机加工、冲压或成型。

表面强度(表面硬化)

对于齿轮或轴承等零件,您需要一个非常坚硬、耐磨的表面,但需要一个更柔软、更坚韧的芯部来承受冲击。表面硬化(或渗碳)是一种将碳引入低碳钢表面层的工艺,允许表面硬化,而芯部保持坚韧和延展性。

理解权衡

选择热处理工艺始终是平衡相互竞争的性能的过程。不可能同时最大化所有理想特性。

硬度与韧性的困境

这是冶金学中最基本的权衡。当您增加金属的硬度时,几乎总是会降低其韧性,使其更脆。锉刀非常坚硬且锋利,但如果掉到混凝土地面上就会碎裂。

牺牲耐磨性以获得延展性

相反,非常柔软和延展性好的金属(例如经过退火的金属)可以很容易地弯曲和成型而不会开裂。但是,它的耐磨性和耐磨蚀性会非常差。

工艺优势和复杂性

真空热处理等先进方法具有显著优势,例如防止表面变色和减少零件变形。这可以消除对昂贵的二次清洁或精加工操作的需求,但该过程本身可能更复杂且成本更高。

将处理与您的目标匹配

正确的热处理是能够为组件的特定功能产生理想性能平衡的处理。

- 如果您的主要关注点是耐磨性和切削刃:淬火是主要选择,然后进行轻度回火。

- 如果您的主要关注点是抗冲击性和防止断裂:淬火后回火对于赋予必要的韧性至关重要。

- 如果您的主要关注点是易于加工或成型:退火是开始任何制造工作之前软化金属的正确过程。

- 如果您的主要关注点是具有抗冲击芯部的耐用表面:表面硬化是齿轮和轴等组件的理想解决方案。

最终,热处理将一块简单的金属转变为一个高度工程化的组件,其性能专为其精确目的而定制。

总结表:

| 热处理工艺 | 主要目标 | 关键结果 |

|---|---|---|

| 淬火和淬硬 | 增加硬度和耐磨性 | 产生非常坚硬但脆的材料。 |

| 回火 | 增加韧性 | 降低淬硬金属的脆性,提高抗冲击性。 |

| 退火 | 软化以提高可加工性 | 生产柔软、延展性好的金属,易于机加工或成型。 |

| 表面硬化 | 表面硬度与坚韧芯部 | 在坚韧、延展性好的芯部上方创建坚硬、耐磨的表面层。 |

准备好为您的金属部件实现强度、硬度和韧性的完美平衡了吗?正确的实验室设备对于精确的热处理工艺至关重要。KINTEK 专注于高品质的实验室炉和耗材,可提供您的研发或生产所需的精确温度控制和均匀加热。立即联系我们的专家,讨论我们的解决方案如何帮助您设计出卓越的金属性能。

图解指南