简而言之,提高烧结温度通常会改善材料的机械性能,但仅限于最佳点。热量提供了粘合材料颗粒、增加密度并形成更坚固、更具内聚力的最终部件所需的能量。然而,超过最佳温度会降低这些性能。

烧结温度与机械强度之间的关系本质上是控制密度。温度驱动原子扩散,消除颗粒间的孔隙,但过高的热量会导致晶粒尺寸过大等缺陷,最终削弱材料。

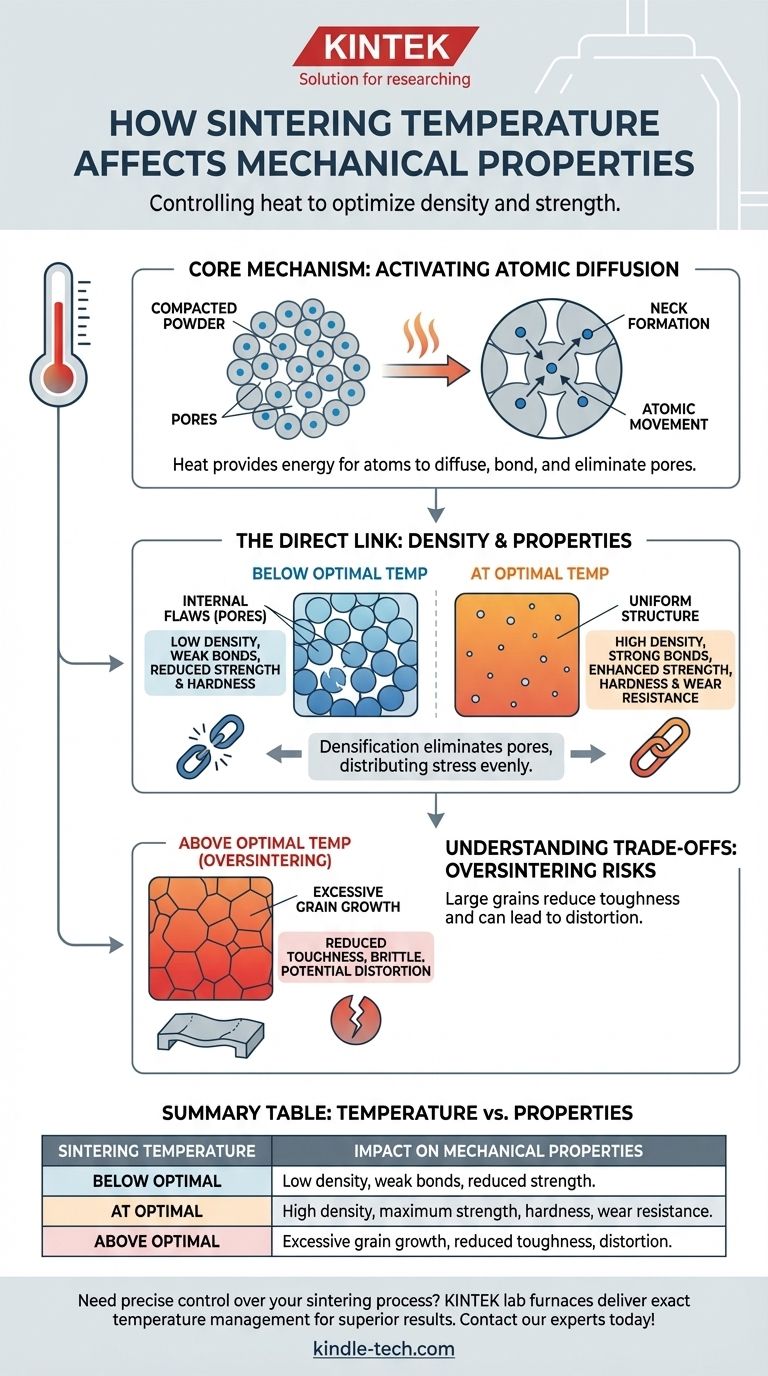

核心机制:温度如何驱动致密化

烧结是一种热过程,通过加热使材料在不熔化成液态的情况下压实并形成固体块。温度是控制这种转变效率的主要变量。

激活原子扩散

热量是一种能量形式。将其施加到压实的粉末上,使颗粒内的原子获得移动或扩散所需的能量。这种原子运动是整个烧结过程的引擎。

颈缩形成和颗粒粘合

当原子开始扩散时,它们会跨越相邻颗粒的边界移动。这在接触点处形成了小的桥梁或“颈缩”。这些颈缩的形成是将松散的粉末转变为固体、粘合结构的第一步。

消除孔隙和增加密度

在足够的温度和时间下,原子扩散继续进行,将材料从颗粒移动到颗粒之间的空隙(孔隙)中。这个过程系统地消除了孔隙率,使部件收缩并变得更密。

密度与机械性能的直接联系

烧结件的最终密度是决定其性能的最关键因素。在一定范围内,较高的温度直接有助于更高的密度,从而带来更好的机械性能。

减少内部缺陷

材料内的孔隙和空洞充当应力集中点。当施加载荷时,应力会在这些微小孔洞的边缘处加剧,使其成为最有可能发生故障的点。通过消除孔隙,致密化创造了一个更均匀的结构,可以均匀地分散应力。

增强强度、硬度和耐磨性

本质上,密度更高的材料更坚固、更硬,因为它有更多的粘合质量来抵抗变形和断裂。这种增加的硬度也提高了其耐磨性,因为表面更能抵抗磨损和摩擦。

了解权衡:过度烧结的风险

仅仅使用尽可能高的温度并不是一个有效的策略。将温度推得过高或保持时间过长会引入新的问题,从而严重损害材料的完整性。

晶粒生长的难题

在过高的温度下,材料内部的单个晶体或晶粒可能会开始异常合并和生长。虽然这个过程仍然可以减少孔隙率,但它会产生粗糙的微观结构。

对韧性的影响

晶粒过大的材料可能会变脆。这意味着,虽然它可能很硬,但其韧性——吸收能量和抵抗灾难性失效的能力——会大大降低。

变形的危险

最后,每种材料都有一个熔点。当烧结温度接近这个极限时,材料可能会开始过度软化,导致部件下垂、变形或完全失去预期的形状。

为您的目标优化烧结温度

“正确”的烧结温度不是一个单一的数值,而是完全取决于最终部件所需的预期结果。您的目标决定了密度和微观结构之间的理想平衡。

- 如果您的主要重点是最大强度和硬度: 您的目标是在快速晶粒生长开始之前达到尽可能高的密度。这需要精确的温度控制。

- 如果您的主要重点是控制孔隙率(例如用于过滤器): 您应该使用较低的温度来促进颗粒间的颈缩形成,而不要完全消除孔隙。

- 如果您的主要重点是平衡性能和成本: 您可以选择一个中等温度,该温度可以达到应用所需的足够机械性能,而不会产生高峰值温度烧结的高能耗成本。

最终,控制烧结温度是管理原子行为,以根据您的特定需求构建理想材料结构的一门艺术。

总结表:

| 烧结温度影响 | 对机械性能的影响 |

|---|---|

| 低于最佳温度 | 低密度、弱的颗粒粘合、强度和硬度降低 |

| 处于最佳温度 | 高密度、牢固的粘合、最大的强度、硬度和耐磨性 |

| 高于最佳温度(过度烧结) | 晶粒过度生长、韧性降低、可能发生变形 |

需要精确控制您的烧结过程以获得卓越的材料性能? 在 KINTEK,我们专注于高性能实验室炉和耗材,提供精确的温度管理,以获得一致、可靠的结果。无论您是开发先进陶瓷、金属合金还是特种复合材料,我们的设备都能确保最佳的致密化和机械性能。请立即联系我们的专家,为您的实验室需求找到完美的烧结解决方案!

图解指南