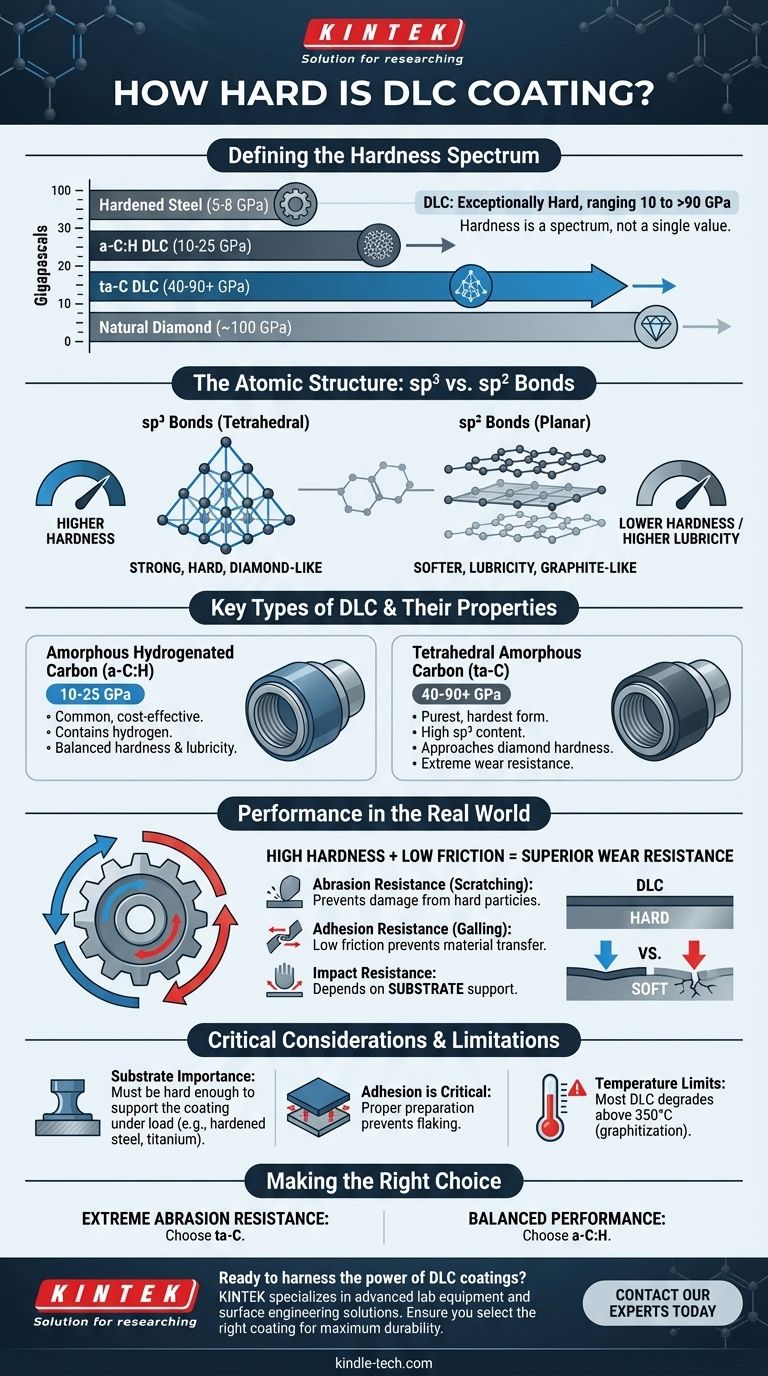

在评估表面处理时,类金刚石碳(DLC)涂层的硬度是其最具决定性的特征之一。DLC非常坚硬,根据具体类型,其硬度值范围从10吉帕斯卡(GPa)到90 GPa以上。相比之下,大多数淬硬钢的硬度在5-8 GPa之间,而天然金刚石(已知最硬的材料)约为100 GPa。

“DLC”一词描述的是一系列涂层,而非单一材料。其硬度是一个范围,由特定涂层的原子结构决定。DLC的真正价值不仅在于其硬度,还在于其独特的硬度和低摩擦组合,两者共同创造了卓越的耐磨性。

“硬度”对DLC涂层意味着什么

理解DLC的硬度需要超越单一数字。涂层的特定原子结构决定了其物理特性,并最终决定了其在给定应用中的性能。

超越单一数字

硬度是材料抵抗局部塑性变形(如划痕或压痕)能力的量度。虽然通常简化为一个单一值,但它是在各种标度上测量的,如维氏(HV)或莫氏。对于DLC等先进材料,科学家通常使用吉帕斯卡(GPa)来测量其能承受的压痕压力。

原子键的作用

DLC是一种非晶态材料,这意味着其原子缺乏真金刚石那样的长程晶体有序性。其特性由两种碳-碳键的比例决定:

- sp³键:赋予金刚石极高硬度的强四面体键。

- sp²键:石墨中发现的平面键,更软并提供润滑性。

sp³键的比例越高,涂层就越硬,越“类金刚石”。

DLC的主要类型及其硬度

不同类型的DLC中sp³/sp²比例各不相同,从而产生了一系列特性。

- 非晶氢化碳 (a-C:H):这是一种非常常见且经济高效的DLC形式。它含有氢,有助于稳定非晶结构。其硬度通常在 10至25 GPa 之间。

- 四面体非晶碳 (ta-C):这是最纯净、最硬的DLC形式,几乎不含氢,sp³键的比例非常高(高达85%)。其硬度可达 40至90 GPa以上,接近天然金刚石的硬度。

硬度如何转化为实际性能

高硬度值只是故事的一部分。DLC涂层部件的实际耐用性取决于其特性如何协同作用。

高硬度 + 低摩擦 = 卓越耐磨性

这是DLC的决定性优势。高硬度提供了出色的抗磨粒磨损(刮擦)能力,而其极低的摩擦系数(润滑性)则防止了粘着磨损(擦伤和材料转移)。这种组合使得运动部件在相互滑动时磨损最小。

抗冲击性与硬度

极硬的材料也可能很脆。DLC涂层是非常薄的一层,通常只有1到5微米厚。其抗冲击能力在很大程度上取决于基材——即涂覆的材料。在软材料上涂覆一层硬而薄的涂层,在剧烈冲击下可能会开裂或分层,因为底层材料变形过于容易。

基材的重要性

为了使DLC涂层有效,施加涂层的部件必须足够坚硬,以在负载下支撑涂层。这就是为什么DLC在淬硬钢、钛合金或其他坚固材料上最有效的原因。它能增强良好的表面;它不能挽救不良的表面。

理解权衡和局限性

尽管功能强大,但DLC并非万能解决方案。其有效性取决于具体类型、应用工艺和操作环境。

并非所有DLC都相同

“DLC”一词在营销中被广泛使用。来自不可靠供应商的低成本涂层可能具有较差的结合结构,导致剥落,或者sp³含量低,导致硬度令人失望。沉积过程的质量和一致性至关重要。

附着力至关重要

即使是最坚硬的涂层,如果不能附着在部件上,也是无用的。适当的表面处理和中间粘合层的应用对于确保DLC涂层与基材具有强大的附着力至关重要,以防止其在应力下碎裂或剥落。

温度限制

大多数DLC涂层,特别是那些含氢的涂层,在高温下(通常高于350°C / 660°F)开始分解。在这些温度下,坚硬的sp³键可以转化为较软的sp²键(石墨化),导致涂层失去硬度和保护性能。

为您的应用做出正确选择

选择正确的表面处理需要将涂层的特性与环境需求相匹配。

- 如果您的主要关注点是极高的抗划伤和耐磨性:请选择不含氢的四面体非晶碳(ta-C)涂层,它们提供最高的可能硬度。

- 如果您的主要关注点是滑动部件的平衡性能:标准的氢化非晶碳(a-C:H)为各种部件提供了高硬度和低摩擦的卓越组合。

- 如果您的应用涉及高温或极端载荷:您必须验证特定DLC的热稳定性,并确保基材足够坚硬以支撑涂层。

通过理解DLC的真正价值在于其特定类型以及硬度和润滑性的相互作用,您可以自信地选择能够提供卓越耐用性的解决方案。

总结表:

| DLC类型 | 典型硬度 (GPa) | 主要特点 |

|---|---|---|

| a-C:H (氢化) | 10 - 25 GPa | 常见、经济高效、硬度和润滑性良好平衡 |

| ta-C (四面体) | 40 - 90+ GPa | 最纯净、最硬的形式,接近金刚石硬度 |

| 淬硬钢 (参考) | 5 - 8 GPa | 比较基准 |

| 天然金刚石 (参考) | ~100 GPa | 已知最硬的材料 |

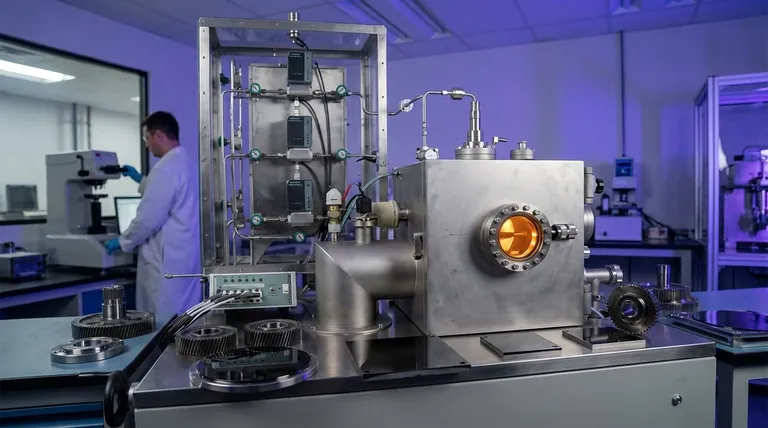

准备好利用DLC涂层为您的部件赋能了吗? KINTEK专注于先进的表面工程实验室设备和耗材。我们的专业知识确保您选择正确的涂层解决方案——无论是用于极端耐磨性的超硬ta-C,还是用于滑动部件的平衡a-C:H——以最大限度地提高耐用性和性能。立即联系我们的专家,讨论我们的解决方案如何提升您实验室的能力并保护您的关键部件。

图解指南

相关产品

- 倾斜旋转等离子体增强化学气相沉积 PECVD 设备管式炉

- RF PECVD 系统 射频等离子体增强化学气相沉积 RF PECVD

- 化学气相沉积CVD设备系统腔体滑动PECVD管式炉带液体气化器PECVD设备

- 用于热管理应用的CVD金刚石

- 电子束蒸发镀膜无氧铜坩埚和蒸发舟